Nastavni rad: Komparativna analiza tehnologije izrade štamparskih ploča za fleksotisak. Tehnologije za proizvodnju ofset štamparskih ploča Istorija razvoja fleksografske štampe

Uvod

1. Glavne vrste ploča za ofset štampu

1.1 Metoda ofset štampe

1.2 Metode za proizvodnju štamparskih ploča i vrste ploča

2. Materijali analognih ploča

2.1. Materijali za izradu štampanih obrazaca kontaktnim kopiranjem

2.1.1 Bimetalne trake

2.1.2 Monometalne ploče

2.2 Elektrostatički materijali ploča

3. Materijali digitalnih ploča

3.1 Papirne ploče

3.2 Poliesterske ploče

3.3 Metalne ploče

3.3.1 Ploče koje sadrže srebro

3.3.2 Fotopolimerne ploče

3.3.3 Termalne ploče

3.3.4 Ploče bez obrade

3.3.5 Hibridne ploče

4. Formirane ploče za ofset štampu bez vlaženja

4.1 Ploče za suvi ofset

4.2 Za i protiv „bezvodnih“ ploča

Zaključak

Reference

Prijave

Dodatak 1

Dodatak 2

Dodatak 3

Dodatak 4

Dodatak 5

Uvod

Danas, uprkos raznovrsnosti metoda za proizvodnju štampanih proizvoda, metoda ravnog ofset štampe ostaje dominantna. To je prije svega zbog visoke kvalitete otisaka zbog mogućnosti reprodukcije slika visoke rezolucije i identične kvalitete bilo kojeg područja slike; uz uporednu jednostavnost dobijanja štampanih obrazaca, što omogućava automatizaciju procesa njihove proizvodnje; sa lakoćom lekture, sa mogućnošću dobijanja otisaka velikih dimenzija; sa malom masom štampanih formi; uz relativno jeftinu cijenu kalupa. PIRA predviđa da će 2010. biti godina ofset štampe, sa tržišnim udjelom od 40 posto, nadmašujući sve ostale štamparske procese.

Nastavlja se racionalizacija u oblasti ofset procesa pripreme za štampu, sa ciljem smanjenja vremena proizvodnje i spajanja sa procesima štampe. Reprodukcione kompanije sve više pripremaju digitalne podatke koji se prenose na štamparsku ploču ili direktno u štampu. Tehnologije za direktno izlaganje pločastim materijalima se aktivno razvijaju, dok se formati za obradu informacija povećavaju.

Najvažniji element tehnologije ofset štampe je štamparska ploča, koja je poslednjih godina pretrpela značajne promene. Ideja da se informacije na štampanom materijalu zapisuju ne kopiranjem, već zapisom red po red, prvo iz materijalnog originala, a zatim iz digitalnih skupova podataka, bila je poznata još prije tridesetak godina, ali je relativno počela njena intenzivna tehnička implementacija. nedavno. I iako je nemoguće odmah preći na ovaj proces, takav prijelaz se postepeno odvija. Međutim, postoje i preduzeća (i to ne samo kod nas) koja i dalje rade na stari način, a prema savremenim materijalima se odnose sa sumnjom, uprkos činjenici da su ove ploče proizvedene najvišeg kvaliteta i imaju sve garancije proizvođača. Stoga, uz široku paletu ofset ploča za lasersko snimanje, postoje i konvencionalne kopirne ploče, koje proizvođači u mnogim slučajevima preporučuju istovremeno za snimanje laserskim skeniranjem ili laserskom diodom.

Ovaj rad ispituje glavne vrste ploča za tradicionalnu tehnologiju proizvodnje ofsetnih štamparskih ploča, koja uključuje kopiranje slike sa fotoforme na ploču u okviru za kopiranje i naknadni razvoj ofset kopije ručno ili pomoću procesora, a zatim i za Tehnologija kompjuterske štamparske ploče (Computer-to-Plate), nazovimo je skraćeno CtP. Potonji vam omogućava da izložite sliku direktno na ploču bez korištenja fotoforma. Glavni fokus će biti na CtP pločama.

Osnovni pojmovi štamparske proizvodnje navedeni u radu dati su u prilogu (vidi prilog 1).

1.1 Metoda ofset štampe

Metoda ofset štampe postoji više od stotinu godina i danas je savršen tehnološki proces koji obezbeđuje najviši kvalitet štampanih proizvoda od svih industrijskih metoda štampanja.

Ofset štampa (od engleskog ofset) je vrsta ravne štampe kod koje se boja sa štamparske ploče prenosi na gumenu površinu glavnog ofsetnog cilindra, a sa nje se prenosi na papir (ili drugi materijal); ovo omogućava štampanje tankih slojeva mastila na grubim papirima. Štampa se vrši iz posebno pripremljenih ofset formi, koje se ubacuju u štamparsku mašinu. Trenutno se koriste dvije metode ravnog štampe: ofset sa vlagom i ofset bez vlage („suhi ofset“).

Kod mokrog ofset štampe, štamparski i prazni elementi štamparske ploče leže u istoj ravni. Štamparski elementi imaju hidrofobna svojstva, tj. sposobnost odbijanja vode, a istovremeno i oleofilna svojstva, što im omogućava da prihvate boju. Istovremeno, prazni (netiskarski) elementi tiskarske forme, naprotiv, imaju hidrofilna i oleofobna svojstva, zbog kojih percipiraju vodu i odbijaju tintu. Štamparska ploča koja se koristi u ofset štampi je ploča spremna za štampu koja se montira na štamparsku mašinu. Ofsetna štamparska mašina ima grupe valjaka i cilindara. Jedan set valjaka i cilindara nanosi rastvor za vlaženje na bazi vode na štamparsku ploču, dok drugi nanosi mastilo na bazi ulja (slika 1). Ploča za štampanje, postavljena na površinu cilindra, je u kontaktu sa sistemima valjaka.

Rice. 1. Glavne komponente jedinice za ofset štampu

Vodu ili hidratantnu otopinu percipiraju samo elementi za razmak forme, a mastilo na bazi ulja percipiraju elementi za štampanje. Slika tinte se zatim prenosi u srednji cilindar (koji se naziva blanket cilindar). Prenos slike sa ofsetnog cilindra na papir se obezbeđuje stvaranjem određenog pritiska između štamparskog i ofsetnog cilindra. Dakle, ravna ofset štampa je proces štampanja koji se zasniva isključivo na principu da se voda i štamparska boja, zbog svojih fizičkih i hemijskih razlika, međusobno odbijaju.

Offset bez ovlaživanja koristi isti princip, ali s različitim kombinacijama površina i materijala. Dakle, ofsetna štamparska ploča bez vlage ima prazna područja koja snažno odbijaju mastilo zbog silikonskog sloja. Tinta se percipira samo u onim područjima tiskarske ploče sa kojih je uklonjena.

Danas se za proizvodnju pločastih ofsetnih ploča koristi veliki broj različitih pločastih materijala, koji se međusobno razlikuju po načinu proizvodnje, kvaliteti i cijeni. Mogu se dobiti na dva načina - formatiranim i zapisom element po element. Format notacija– ovo je snimanje slike na cijelom prostoru u isto vrijeme (fotografija, kopiranje), tzv. tradicionalna tehnologija. Štamparske forme se mogu izraditi kopiranjem sa fotografskih formi - folija - pozitivan način kopiranja ili negativi - negativan način kopiranja. U ovom slučaju koriste se ploče s pozitivnim ili negativnim slojem kopije.

At notacija element po element Područje slike je podijeljeno na neke diskretne elemente, koji se postupno snimaju element po element (snimanje pomoću laserskog zračenja). Posljednja metoda proizvodnje štampanih formi naziva se "digitalna", uključuje korištenje laserskog izlaganja. Štamparske ploče se proizvode u sistemima direktnog štampanja ili direktno u štamparskim mašinama (Computer-to-Plate, Computer-to-Press).

Dakle, CtP je kompjuterski kontrolisan proces za izradu štamparske ploče direktnim snimanjem slike na materijal ploče. Istovremeno, u potpunosti nema poluproizvoda međumaterijala: foto obrasci, reproducirani originalni izgledi, montaže itd.

Svaka štampana forma snimljena digitalno je prva originalna kopija koja pruža sljedeće pokazatelje:

Veća oštrina tačaka;

Preciznija registracija;

Preciznija reprodukcija raspona gradacije originalne slike;

Manje povećanje tačaka tokom štampanja;

Smanjenje vremena za pripremne radove i radove podešavanja na štamparskoj mašini.

Glavni problemi upotrebe CtP tehnologije su problemi s početnim ulaganjima, povećani zahtjevi za kvalifikacijama operatera (posebno, prekvalifikacija), organizacijski problemi (na primjer, potreba za pokretanjem gotovih vožnji).

Dakle, u zavisnosti od načina proizvodnje štamparskih formi, razlikuju se analogni I digitalni ploče.

Postoje i ploče kao što su Waterless (suhi offset), koje će biti spomenute u mom radu.

Pogledajmo bliže glavne vrste ploča za ofsetnu štampu i njihove tehničke karakteristike.

Tehnologije za proizvodnju ofset štamparskih ploča

Jurij Samarin, dr. tech. nauka, prof. MSUP im. Ivan Fedorov

U savremenim procesima pripreme za štampu uglavnom se koriste tri tehnologije za proizvodnju ofset štamparskih ploča: „kompjuter-na-film”; “Computer-to-Plate” i “Computer-to-press”.

Proces proizvodnje ofset štamparskih ploča korišćenjem kompjuterske tehnologije fotoforma (slika 1) obuhvata sledeće operacije:

- bušenje rupa za pin registar na fotooblici i ploči pomoću bušilice;

- formatiranje snimanja slike na ploči izlaganjem fotoforme na mašini za kontaktno kopiranje;

- obrada (razvijanje, pranje, nanošenje zaštitnog premaza, sušenje) eksponiranih kopija ploča u procesoru ili proizvodnoj liniji za obradu ofset ploča;

- kontrola kvaliteta i tehnička lektura (ako je potrebno) štampanih formulara na stolu ili pokretnoj traci za pregled obrazaca i njihovo ispravljanje;

- dodatna obrada (pranje, nanošenje zaštitnog sloja, sušenje) obrazaca u procesoru;

- toplinska obrada kalupa u peći za pečenje (ako je potrebno, povećanje otpornosti na rad).

Rice. 1. Šema procesa proizvodnje ofset ploča po tehnologiji “računar-fotoform”.

Kvalitet fotoforma mora zadovoljiti zahtjeve tehnološkog procesa za izradu štamparskih ploča. Ovi zahtjevi su određeni metodom štampe, tehnologijom i korištenim materijalima. Na primjer, skup bojom razdvojenih rasterskih slajd foto obrazaca za ofsetnu štampu na tabanim mašinama na višebojnoj mašini (štampanje na mokrom) na danas najčešćem premazanom papiru treba da ima sledeće karakteristike:

- odsutnost ogrebotina, nabora, stranih inkluzija i drugih mehaničkih oštećenja;

- minimalna optička gustoća (optička gustina podloge filma uzimajući u obzir gustinu vela) - ne više od 0,1 D;

- maksimalna optička gustoća za fotoforme napravljene laserskom ekspozicijom (uzimajući u obzir gustinu vela) nije manja od 3,6 D;

- gustina jezgra rasterskih tačaka je najmanje 2,5 D;

- minimalna vrijednost relativne površine rasterskih elemenata nije veća od 3%;

- prisustvo naziva boja na obrascu za fotografije;

- uglovi nagiba rasterske strukture odgovaraju navedenim vrijednostima za svaku boju;

- lineatura rasterske strukture odgovara navedenoj;

- neusklađenost slika na fotooblici jednog seta duž križeva - ne više od 0,02% dužine dijagonale. Ova vrijednost uzima u obzir tolerancije ponovljivosti tokom izlaganja laseru i količinu deformacije filma;

- prisustvo kontrolnih oznaka i skala na foto obrascu.

Fotoforma štampanog lista pune veličine može se dobiti ili direktno izlazom slike u fotoizlazni uređaj odgovarajućeg formata, ili sastavljanjem pojedinačnih traka iz fotoforma. U ovom slučaju, montaža se vrši ručno na montažni stol.

Oblici ofset ravnog štampe na prazninama i štamparskim elementima imaju različita fizička i hemijska svojstva u odnosu na štamparsko mastilo i sredstvo za vlaženje. Elementi razmaka formiraju hidrofilne površine koje percipiraju vlagu, a elementi za štampanje formiraju hidrofobne oblasti koje percipiraju štamparsko mastilo. Hidrofilna i hidrofobna područja nastaju tokom obrade pločastog materijala.

Oblici ofsetne štampe mogu se podijeliti u dvije glavne grupe: monometalnu i polimetalnu – ovisno o tome šta se koristi za kreiranje razmaka i štamparskih elemenata – jedan metal (monometal) ili nekoliko (polimetal). Trenutno se polimetalni kalupi praktički ne koriste. Uz sve savremene metode izrade monometalnih oblika, hidrofobni štamparski elementi se stvaraju na folijama kopirnog sloja, čvrsto prijanjanim na razvijenu površinu metala, a prazni elementi nastaju na adsorpcionim hidrofilnim filmovima formiranim na površini osnovnog metala.

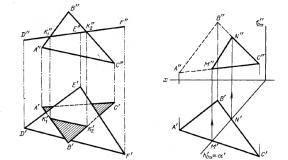

Rice. 2. Metode kontaktnog kopiranja: a - pozitivno; b - negativan. 1 - podloga; 2 - sloj za kopiranje; 3 — fotografski slajd; 4 - negativ fotooblika

Ofset štamparski obrasci se izrađuju metodom kopiranja negativnog ili pozitivnog kontakta (slika 2). U negativnoj metodi, negativi se kopiraju na fotoosjetljivi sloj kopije, au ovom slučaju očvrsli sloj kopije služi kao osnova za štamparske elemente. Kod pozitivne metode fotoosjetljivi sloj se kopira sa slajda, a zatim se izložena područja rastvaraju kada se kopija obradi.

Metoda pozitivnog kopiranja obezbeđuje veću tačnost u prenosu elemenata slike i stabilnost štamparskih elemenata tokom procesa štampanja.

Za proizvodnju ofset oblika koriste se centralno proizvedene presenzibilizirane pozitivne ili negativne ofset ploče.

Pre-senzibilizirane pozitivne ploče su višeslojne strukture (slika 3). Proizvedeni su od visoko čistog valjanog aluminijuma i rezultat su složenog i dugotrajnog procesa koji garantuje visok kvalitet proizvoda. Ove ploče su dizajnirane za proizvodnju visokokvalitetnih ofset ploča za limene i mrežne prese metodom pozitivne kopije.

Rice. 3. Struktura pozitivne ofset ploče: 1 - aluminijumsko postolje; 2 — elektrohemijska granulacija; 3 - oksidni film; 4 - hidrofilni podsloj; 5 - fotoosjetljivi sloj kopije; 6 - mikropigmentirani sloj

Nakon elektrohemijske obrade, oksidacije i anodizacije, aluminijumska baza poprima fizičke i hemijske karakteristike koje obezbeđuju visoku rezoluciju i otpornost na cirkulaciju, stabilnost hidrofilnih svojstava elemenata prostora na ofset štamparskoj ploči, ravnomernu raspodelu sloja boje i hidratantnog rastvora po celoj površini. površina ploče.

Nakon ekspozicije, pruža se dobar prikaz boje sloja kopije, što vam omogućava da kontrolirate kvalitetu kopije prije razvoja. Štamparski elementi formirani od kopirnog sloja imaju dobar kontrast u odnosu na površine belog prostora, što omogućava da se ploče koriste za skeniranje u automatskim nadzornim i kontrolnim sistemima za ofset štampu. Tokom procesa štampe, zahvaljujući razvijenoj kapilarnoj strukturi eloksiranog sloja, brzo se uspostavlja optimalna ravnoteža boje i vode, koja se stabilno održava tokom procesa štampe. Sloj za štampanje kopija karakteriše visoka otpornost na djelovanje hidratantnih otopina na bazi alkohola i materijala za pranje. Oksidni sloj jača područja zazora i povećava otpor cirkulacije tiskarskih formi, štiteći njihove površine od ogrebotina i abrazije. Visokokvalitetna aluminijumska baza osigurava čvrsto prianjanje na cilindar ploče i osigurava da je kalup otporan na lom.

Visoka fotoosjetljivost i foto-širina sloja za kopiranje mogu smanjiti vrijeme ekspozicije, osigurati preciznu reprodukciju i pojednostaviti proces razvoja.

Mikropigmentacija (vakuumski premaz) sloja kopije promoviše bliski kontakt sa foto formom tokom ekspozicije i brzo stvaranje vakuuma.

Glavni tehnički pokazatelji pozitivnih (analognih) ploča imaju približno sljedeće vrijednosti:

- hrapavost - 0,4-0,8 mikrona;

- debljina anodiziranog sloja - 0,8-1,7 mikrona;

- debljina sloja kopije - 1,9-2,3 mikrona;

- spektralna osjetljivost - 320-450 nm;

- energetska osjetljivost - 180-240 mJ/cm2;

- vrijeme ekspozicije (pri osvjetljenju od 10.000 luksa) - 2-3 minute;

- minimalna veličina reproducibilnih poteza je 6-8 mikrona;

- lineatura rasterske slike - 60 linija/cm (150 lpi);

- gradacija rasterskih elemenata - 1-2% u svetlima, 98-99% u senkama;

- otpornost na cirkulaciju - do 150 hiljada otisaka bez termičke obrade i do 1 milion otisaka sa termičkom obradom;

- boja sloja kopiranja - plava, zelena, tamno plava;

- debljina ploče - 0,15; 0,2; 0,3; 0,4 mm.

Obrasci za štampu moraju imati rupe za igle različite konfiguracije (okrugle, ovalne, pravokutne) na prednjoj ivici. Pin (registracione) rupe olakšavaju registraciju slika dobijenih pri štampanju sa gotovih štamparskih ploča.

Prije kopiranja, fotooblici i ploče se postavljaju na igle posebnog ravnala koji se isporučuje uz bušilicu pomoću otvora za registar. Konfiguracija, broj rupa i rastojanje između njih (slika 4) zavise od formata štampe i usvojenog standarda registracije, koji mora odgovarati ravnalu igle štamparske mašine. Gotova forma se postavlja na odgovarajuće igle u štamparskoj mašini.

Rice. 4. Forma za štampanje sa rupama za igle: L – format polja slike; S—prednja ivica kalupa; D - udaljenost između žljebova

Za bušenje rupa u fotooblicima i pločama koriste se posebni uređaji - ručni bušilice ili bušilice na pedale.

Prije početka ekspozicije potrebno je pažljivo pripremiti staklo okvira za kopiranje - očistiti ga od prljavštine i prašine posebnim sredstvima.

Ploča se stavlja u okvir za kopiranje i na nju se postavlja montaža fotoforma sa slojem emulzije na sloj kopije ploče. Kombinacija ploče i montaže vrši se pomoću igala smještenih na posebnom ravnalu. Slika na ploči mora biti čitljiva.

U nedostatku sistema pin registra, kopir mašina mjeri navedenu veličinu ventila pomoću ravnala s obje strane (udaljenost od reznih oznaka instalacije do ruba ploče) i pričvršćuje instalaciju ljepljivom trakom.

Iza polja izrezane slike instalirane su skale kontrole procesa kopiranja SPSh-K, RSh-F ili kontrolna skala Ugra-82.

Za ekspoziciju je potrebno osigurati potpuni kontakt između montaže folije i površine ploče, što se postiže dvostepenim vakuumom u kontaktno-kopirnoj jedinici.

Režim ekspozicije zavisi od vrste ploče, snage osvetljivača (osvetljenje stakla okvira za kopiranje mora biti najmanje 10 hiljada luksa), udaljenosti od osvetljivača do stakla okvira za kopiranje, prirode slajdova, a određuje se eksperimentalno.

Ispravnost izbora vremena ekspozicije ocjenjuje se reprodukcijom senzitometrijske skale na kopiji nakon što je razvijena na obrascu: za probnu štampu, 3-4 polja skale SPS-K (optička gustina 0,45-0,6) mora biti u potpunosti razvijen, za proizvodnu štampu - 4-5 polja (optička gustina 0,6-0,75).

Kako bi se smanjila količina korekture kako bi se eliminirale strane slike (poteci s rubova filma tijekom ugradnje, tragovi ljepljive trake), dodatno se izlaganje vrši raspršujućim (matiranim) filmom. Vrijeme ekspozicije sa difuznim filmom je obično 1/3 glavnog vremena ekspozicije.

Treba imati na umu da upotreba filma za raspršivanje ne utiče na reprodukciju malih rasterskih tačaka i linijskih elemenata ako imaju visoku optičku gustoću i kontrast. Za visokoumjetničke publikacije, kako bi se izbjegao nedostatak nekopiranja, treba izbjegavati korištenje raspršenog filma tokom ekspozicije.

Za razvoj, izložena ploča se postavlja na sto za punjenje procesora i dovodi do transportnih valjaka. Dalje napredovanje ploče se odvija automatski.

U zavisnosti od tipa procesora, razvoj se vrši mlazovima rastvora koji se dovode u kopiju iz rezervoara razvojne sekcije, ili uranjanjem kopije u kivetu sa rastvorom za razvijanje uz istovremeno mehaničko delovanje vunenog valjka.

Ofsetna kopija se pojavljuje u skladu sa mogućnostima procesora na temperaturi od 21-25 ° C u trajanju od 20-35 s. Za svaku vrstu ploča, njihovi proizvođači daju preporuke o sastavu i potrošnji razvijača koje se moraju pridržavati.

Za ručni razvoj koriste se ista razvojna rješenja. Proces se izvodi na temperaturi od 21-27 °C. Sa malom količinom slike na obrascu, vrijeme razvoja je 45-60 s. Kod srednjeg i velikog broja štamparskih elemenata preporučuje se prvo razvijanje ploče 30-40 s, provjera i po potrebi nastavak razvoja još 30-40 s. Preporučljivo je razviti kopiju pomoću mekog tampona. U ovom slučaju, kontakt abrazivnih čestica sedimenta i nerazrijeđenog koncentrata razvijača na površini ploče je neprihvatljiv.

Brzina ofset kopije ovisi o vrsti procesora, vremenu rada programera i njegovoj temperaturi.

Temperatura rastvora u sekciji se podešava na panelu za podešavanje režima u skladu sa tehničkim parametrima procesora. Potrebno je striktno poštivati temperaturni režim otopine koja se razvija. Na temperaturi nižoj od preporučene moguće je nepotpuno uklanjanje sloja kopije sa prostora belog prostora, što će tokom štampanja dovesti do efekta „senčenja“ na formi. Temperature veće od preporučenih čine razvijač agresivnijim, što može oštetiti elemente za štampanje i smanjiti životni vek štamparskih ploča.

Kako se otopina za razvijanje iscrpljuje, mora se prilagoditi svježim porcijama, a zatim potpuno zamijeniti. Moderni procesori imaju sistem za stalno dopunjavanje programera. U tu svrhu predviđen je kontejner sa regeneratom, odakle se svježi dijelovi regeneriranog razvijača dopremaju u razvojni dio nakon prolaska kroz svaki oblik.

Pranje se vrši automatski u dijelu za mlaznicu u dijelu za pranje. Višak vode na kalupu se istiskuje valjcima na izlazu iz sekcije.

Nanošenje zaštitnog premaza (gumiranje) na kalup se vrši automatski metodom valjka, nakon čega slijedi pritiskanje na izlazu iz presjeka. Valjci za nanošenje zaštitnog premaza moraju se dobro oprati vodom prije početka rada.

Sušenje se vrši uduvavanjem kalupa pomoću ventilatora sa vazduhom zagrejanim na 40-60 °C prilikom prolaska kroz deo za sušenje. Za kontrolu kvaliteta, gotovi obrazac se prenosi na stol za probu i pažljivo se ispituje. Elementi razmaka forme moraju biti u potpunosti razvijeni. Svi nedostaci elemenata belog prostora: tragovi lepljivog materijala, senke sa ivica folija, prekomerne oznake i krstovi itd. - uklanjaju se olovkom za korekciju „minus“ ili tankom četkom navlaženom gelom za korekciju. Korekcija se vrši na zaštitnom premazu. Sloj za kopiranje je potpuno otopljen u korektivnom sastavu, tako da ga treba nanositi vrlo pažljivo bez utjecaja na sliku. Vrijeme korekcije dok se sloj vizualno ne otopi je 5-10 s.

Nedostaci štamparskih elemenata: praznine na kalupima, nedostajući delovi dizajna itd. - korigirano olovkom za korekciju "plus": na elemente koji nedostaju nanosi se tanak sloj laka i provodi se lokalno grijanje kako bi se popravio.

Ispravljeni oblik se podvrgava dodatnoj obradi, radi čega se unosi u odjeljak za pranje procesora, zatim se ponovo nanosi zaštitni premaz i suši. Obrazac je spreman!

Toplinska obrada se vrši u posebnim instalacijama - pećima za pečenje, koje se sastoje od utovarnog stola, ormara za grijanje i stola za istovar.

Obrasci namijenjeni za termičku obradu obavezno su prekriveni slojem koloida kako bi se prazni elementi zaštitili od dehidracije, a štamparski elementi od pucanja.

Zaštitni premaz se nanosi na čiste forme, prethodno uklonivši gumeni sloj s njih - ručno na stolu ili u procesoru. U potonjem slučaju, koloid se ulijeva u dio zaštitnog premaza. Kalup se postavlja na utovarni sto i dovodi na transportne valjke. Dalja promocija se vrši automatski.

Temperatura i vrijeme termičke obrade se podešavaju na ploči za podešavanje režima: temperatura 180-240 °C, vrijeme 3-5 minuta. Nakon termičke obrade vrši se vizualni pregled oblika: slika postaje tamna, zasićena i ima istu boju kroz cijeli format. Koloidni sloj može poslužiti kao zaštitni premaz kada se forme čuvaju ne duže od jednog dana. Za dugotrajno skladištenje oblika, uklanja se s površine toplom vodom pomoću spužve i nanosi se konvencionalni zaštitni premaz.

Obrasci se postavljaju listovima čistog papira i odlažu vodoravno na police u prostoriji sa neaktiničkim osvjetljenjem, dalje od uređaja za grijanje.

Rice. 5. Šema procesa proizvodnje ofset ploča po tehnologiji „kompjuter – štamparska ploča“.

Proces proizvodnje ofset štamparskih ploča tehnologijom kompjutersko štamparskih ploča (slika 5) obuhvata sledeće radnje:

- prijenos digitalne datoteke koja sadrži podatke o bojama razdvojenim slikama tiskanog lista pune veličine u rasterski procesor (RPP);

- automatsko umetanje oplatne ploče u uređaj za ispuštanje;

- obrada digitalnog fajla u RIP-u (prijem, interpretacija podataka, rasterizacija slike zadate lineature i tipa rastera);

- elemenat-po-element snimanje slika odvojenih bojama ispisanih listova pune veličine na ploči s formom izlaganjem u uređaju za formiranje;

- obrada kopije ploče (razvijanje, pranje, nanošenje zaštitnog sloja, sušenje, uključujući, ako je potrebno za neke vrste ploča, predgrijavanje kopije) u procesoru za obradu ofset ploča;

- kontrola kvaliteta i tehnička lektura (po potrebi) štampanih formulara na stolu ili pokretnoj traci za pregled formulara;

- dodatna obrada (pranje, nanošenje zaštitnog sloja, sušenje) ispravljenih štamparskih formi u procesoru;

- toplinska obrada (ako je potrebno, povećanje otpora cirkulacije) oblika u peći za pečenje;

- bušenje rupa (registracijskih) pomoću bušilice (ako nema ugrađenog proboja u uređaju za formiranje).

Za proizvodnju ofset štamparskih ploča tehnologijom kompjutersko-štamparskih ploča koriste se ploče osjetljive na svjetlost (fotopolimer i srebro) i ploče osjetljive na toplinu (digitalne), uključujući i one koje nakon izlaganja ne zahtijevaju kemijski tretman.

Ploče na bazi fotopolimernog sloja su osjetljive na zračenje u vidljivom dijelu spektra. Oblasti za zelene (532 nm) i ljubičaste (410 nm) lasere su trenutno uobičajene. Struktura ploča je sljedeća (slika 6): sloj monomera se nanosi na standardnu anodiziranu i zrnastu aluminijsku podlogu, zaštićenu od oksidacije i polimerizacije posebnim filmom, koji se tokom dalje obrade rastvara u vodi. Pod uticajem svetlosti date talasne dužine u monomernom sloju se formiraju centri polimerizacije, zatim se ploča zagreva, pri čemu se proces polimerizacije ubrzava. Rezultirajuća latentna slika je urezana razvijačem, koji ispire nepolimerizovani monomer i ostavlja polimerizovane štamparske elemente na ploči. Fotopolimerne ofset ploče su dizajnirane za ekspoziciju u uređajima za formiranje laserom vidljivog svjetla - zelene ili ljubičaste.

Zbog velike brzine ekspozicije i lakoće obrade, ove ploče imaju široku upotrebu i pružaju mogućnost dobijanja 2-98% polutonskih tačaka sa lineaturama do 200 lpi. Ako se ne podvrgnu dodatnoj termičkoj obradi, ploče mogu izdržati do 150-300 hiljada otisaka. Nakon pečenja - više od milion otisaka. Energetska osjetljivost fotopolimernih ploča kreće se od 30 do 100 μJ/cm2. Sve radnje s pločama moraju se izvoditi pod žutim svjetlom.

Ploče na bazi emulzije koja sadrži srebro su također osjetljive na zračenje u vidljivom dijelu spektra. Postoje ploče za crvene (650 nm), zelene (532 nm) i ljubičaste (410 nm) lasere. Princip formiranja štamparskih elemenata sličan je fotografskom - razlika je u tome što na fotografiji kristali srebra koji su bili pogođeni svetlošću ostaju u emulziji, a ostatak srebra ispire fiksator, dok se na pločama , srebro sa neeksponiranih područja prelazi na aluminijsku podlogu i postaje štamparski elementi, a emulzija se zajedno sa srebrom koji je u njoj preostalo potpuno ispire.

Posljednjih godina sve više se koriste ploče fotoosjetljive na ljubičasto područje spektra zračenja (400-430 nm). Iz tog razloga, mnogi uređaji za formiranje opremljeni su ljubičastim laserom. Tokom ekspozicije ovih ploča (slika 7), ljubičasti laserski snop aktivira čestice koje sadrže srebro na elementima prostora. Neeksponirana područja nakon obrade sa elementima za štampanje obrasca razvijača.

U procesu razvoja aktiviraju se čestice koje sadrže srebro, koje stvaraju stabilne veze sa želatinom. Čestice koje nisu osvijetljene ostaju pokretne i sposobne za difuziju.

U sljedećoj fazi, joni srebra koji nisu bili izloženi osvjetljenju difundiraju iz sloja emulzije kroz sloj barijere na površinu aluminijske baze, formirajući na njoj elemente za štampanje.

Kada se slika u potpunosti formira, želatinska frakcija emulzije i vodotopivi barijerni sloj se potpuno uklanjaju tokom pranja, ostavljajući samo štamparske elemente u obliku nanesenog srebra na aluminijumskoj podlozi.

Ove ploče daju 2-98% tačke pri 250 lpi, njihov otpor cirkulacije je 200-350 hiljada otisaka, a njihova osetljivost na svetlost je maksimalna. Energetska osjetljivost ploča kreće se od 1,4 do 3 μJ/cm.

Zbog visoke osjetljivosti, potrebno je manje vremena i energije za izlaganje ploče. To, zauzvrat, dovodi do povećanja produktivnosti uređaja za formiranje i smanjenja potrošnje energije lasera i produženja njegovog vijeka trajanja. Kao rezultat upotrebe tankog srebrnog sloja, koji je više od reda veličine tanji od polimernog sloja, smanjuje se povećanje tačaka tinte, što dovodi do poboljšanog kvaliteta štampe. Sve radnje s pločama moraju se izvoditi pod žutim svjetlom. Ploče na bazi emulzije koja sadrži srebro se ne preporučuju za štampanje UV bojama, niti za pečenje.

Ploče osjetljive na toplinu imaju sljedeću strukturu: sloj polimernog materijala (termopolimera) nanosi se na aluminijsku podlogu. Pod uticajem IC zračenja, premaz se uništava ili menja fizička i hemijska svojstva, usled čega se tokom naknadne hemijske obrade formiraju prazni (u slučaju pozitivnog materijala) ili štamparski (u negativnom procesu) elementi. Za izlaganje takvih ploča koristi se laser s talasnom dužinom zračenja od 830 ili 1064 nm.

Rice. 8. Tehnološki proces snimanja i obrade termoploča: 1 - emulzioni sloj (termopolimer); 2 - aluminijumska podloga; 3 — laserski snop; 4 - izloženi termopolimer; 5 - grijaći element; 6 — štamparski elementi obrasca; 7 - razvojno rješenje; 8 - štamparska boja

Rezolucija termički osjetljivih ploča može omogućiti snimanje slike s veličinom linije do 330 lpi, što odgovara dobijanju jednoprocentne tačke veličine 4,8 mikrona. Istovremeno, otpor cirkulacije rezultujućih štamparskih formi dostiže 250 hiljada otisaka bez pečenja i 1 milion otisaka sa pečenjem. Obrada ovih ploča nakon ekspozicije sastoji se od tri koraka (slika 8):

- predpečenje - površina kalupa se peče oko 30 s na temperaturi od 130-145°C. Ovaj proces jača štampane elemente (tako da se ne mogu rastvoriti u programeru) i omekšava praznine. Predpaljenje je obavezna operacija;

- razvoj - standardni pozitivni proces razvijanja: uranjanje u rastvor, četkanje, pranje, gumiranje i prisilno sušenje na vazduhu;

- pečenje - nakon obrade ploča se peče 2,5 minuta na temperaturi od 200 do 220°C kako bi se osigurala njena čvrstoća i veća izdržljivost.

Trenutno rusko tržište nudi širok spektar ploča osjetljivih na toplinu, uključujući ploče nove generacije koje ne zahtijevaju predgrijavanje za obradu. Ove ploče generalno daju 1-99% tačaka sa lineaturom ekrana od 200 lpi, otpornošću na trčanje od 150 hiljada otisaka bez pečenja, a njihova osetljivost na svetlost varira, u rasponu od 110 do 200 mJ/cm2.

Za hemijski tretman izloženih ploča preporučuje se upotreba reagensa istog proizvođača namenjenog za materijale ove vrste. Ovo omogućava da se garantuje postizanje visokih tehničkih karakteristika potencijalno svojstvenih modernom materijalu kalupa.

Ploče koje ne zahtijevaju kemijski tretman nakon izlaganja nazivaju se ploče bez obrade. Trenutno su razvijena dva tipa materijala kalupa koji ne zahtijevaju kemijsku obradu: sa slojevima koji se termički uklanjaju (termoablativni) i sa slojevima koji mijenjaju fazno stanje.

Termoablacione ploče su višeslojne, a elementi zazora u njima se formiraju na površini posebnog hidrofilnog ili oleofobnog sloja. Tokom procesa ekspozicije dolazi do selektivnog termičkog uklanjanja posebnog sloja korišćenjem IR zračenja (830 nm). Postoje pozitivne i negativne verzije termoablativnih ploča. Kod negativnih ploča, oleofobni sloj se nalazi iznad oleofilnog štamparskog sloja, a tokom procesa ekspozicije se uklanja sa budućih štamparskih elemenata forme. Kod pozitivnih ploča je suprotno: iznad se nalazi oleofilni štamparski sloj, koji se uklanja tokom ekspozicije sa budućih praznih elemenata forme. Produkti izgaranja uklanjaju se izduvnim sistemom, koji mora biti opremljen uređajem za formiranje, a nakon izlaganja ploča se ispere vodom.

Termoablacijski materijali za kalupe su bazirani na aluminijskim pločama ili poliesterskim folijama.

Nedostaci ploča bez obrade uključuju višu cijenu i nisku otpornost na cirkulaciju (oko 100 hiljada otisaka).

U operativnoj štampi, u proizvodnji kratkotrajnih proizvoda koji ne zahtevaju visok kvalitet (uputstva, formulari i sl.), koriste se ofsetne štamparske forme na papiru i polimernoj podlozi.

Forme za ofset štampu na papiru mogu da izdrže tiraže do 5 hiljada primeraka, međutim, zbog plastične deformacije navlažene papirne podloge u kontaktnoj zoni ploče i ofsetnih cilindara, linijskih elemenata i polutonskih tačaka grafika su izobličeni, pa se papirni obrasci mogu koristiti samo za jednobojnu štampu.

Tehnologija proizvodnje papirnih ofset ploča temelji se na principima elektrofotografije, koja se sastoji u korištenju foto-poluvodičke površine za formiranje latentne elektrostatičke slike, koja se naknadno pojavljuje.

Kao materijal za oblikovanje koristi se posebna papirna podloga obložena fotokonduktivnim premazom (cink oksid). Materijal forme, ovisno o vrsti uređaja za obradu, može biti lim ili rola.

Prednosti ove tehnologije su brzina izrade tiskarske forme (manje od minute), jednostavnost korištenja i niska potrošnja. Takvi štampani oblici mogu se proizvesti direktnim snimanjem informacija o tekstu i slici u konvencionalnom laserskom elektrofotografskom štampaču. U ovom slučaju nije potrebna dodatna obrada obrazaca.

Forme na bazi polimera, na primjer poliester, imaju maksimalan vijek trajanja do 20 hiljada otisaka dobrog kvaliteta sa lineaturom do 175 lpi i rasponom gradacije od 3-97%.

Osnova tehnologije je poliester rolni fotoosetljivi materijal koji radi na principu unutrašnjeg difuzionog prenosa srebra. Tokom ekspozicije, srebrni halogenid je osvijetljen. Tokom hemijskog tretmana, srebro se difuzijom prenosi sa neeksponiranih područja na gornji sloj koji je prijemčiv za boju. Ovaj tehnološki proces zahtijeva negativnu ekspoziciju. Ekspozicija poliesterskih materijala može se vršiti na određenim vrstama uređaja za foto izlaz.

Rice. 9. Šema procesa dobijanja ofset štamparskih ploča korišćenjem kompjutersko-štamparske tehnologije

Proces proizvodnje ofset štamparskih ploča korišćenjem tehnologije kompjutersko-štamparskih mašina obuhvata sledeće radnje (slika 9):

- prijenos digitalne datoteke koja sadrži podatke o slikama odvojenim bojama odštampanog lista pune veličine u procesor rasterskih slika (RIP);

- obrada digitalnog fajla u RIP-u (prijem, interpretacija podataka, rasterizacija slike sa zadatom lineaturom i vrstom rastera);

- snimak element po element na pločastom materijalu postavljenom na pločasti cilindar digitalne tiskarske mašine, slike tiskanog lista u punoj veličini;

- štampanje tiražnih otisaka.

Jedna takva tehnologija implementirana u vlažne digitalne ofsetne štampe je obrada tankog premaza. Ove mašine koriste materijal u obliku rolne, na bazi poliestera koja je presvučena slojevima silikona koji apsorbuju toplotu. Površina silikonskog sloja odbija boju i formira praznine, a sloj koji apsorbira toplinu uklonjen laserskim zračenjem stvara elemente za štampanje.

Druga tehnologija za proizvodnju ofset štamparskih formi direktno u mašini za digitalnu štampu je prenošenje termopolimernog materijala koji se nalazi na transfer traci na površinu forme pod uticajem infracrvenog laserskog zračenja.

Proizvodnja ofsetnih štamparskih ploča direktno na pločastom cilindru štamparske mašine smanjuje trajanje procesa ploča i poboljšava kvalitet štamparskih ploča smanjenjem broja tehnoloških operacija.

Mora ispunjavati određene kriterije kvaliteta. Kvalitet štampe zavisi od mnogo faktora. O glavnim faktorima koji utječu na kvalitetu možete pročitati u odjeljku "".

To je sistem sa mnogo parametara, od kojih promena jednog utiče na ceo proces štampanja.

Postoje određene metode za kontrolu kvaliteta otisaka i mjerne opreme. Ovaj odjeljak daje samo kratak pregled indikatora kvaliteta. Najvažniji kriterijumi kvaliteta uključuju:

- Ujednačenost optičke gustine rasterskih slika.

Čak i male razlike u optičkoj gustoći slike koja ima prilično velike površine ujednačenog tona obično su uočljive našim očima. Na otiscima se takve vibracije pojavljuju u obliku mrlja ili pruga.

- Ujednačenost optičke gustine matrice

- Gradacija rasterske slike

Kvalitet štampe može značajno da pati od promena u veličini tačaka. Glavni faktori koji utiču na tačnost reprodukcije u ofset štampi su ofset gumeni pokrivač, kao i postavka štamparske opreme. Značajne promjene u prijenosu gradacije mogu biti uzrokovane odstupanjima u sili stezanja između ploče i offset cilindara. Značajne promjene boje na otisku rezultat su pogrešno odabranog pritiska između ofsetnog i tiskarskog cilindra.

Na slici dobijenoj tokom procesa štampanja mogu se pojaviti odstupanja u prikazu boja zbog deformacije rasterskih tačaka u vidu povećanja njihove veličine.

Dva najvažnija parametra koja određuju kvalitetu ofset štampe su dot gain i tačka drobljenje.

Dot gain- pomeranje kontura rasterskih tačaka. Uzroci ove pojave mogu biti relativni pomaci između površina štamparske ploče i cilindra za pokrivanje, ili između štampanog materijala i cilindra za pokrivanje, što rezultira nepreciznim kotrljanjem površina jedna preko druge. Dot dobitak može nastati i u smjeru štampe i u bočnom smjeru. Uzrok povećanja tačaka može biti povećan pritisak između dva kontaktna cilindra. Ovaj kvar može biti uzrokovan i nedovoljno zategnutim ofset pokrivačem ili prevelikom količinom boje.

Drobljenje je povećanje rasterskih tačaka, u kojem se oko njih formira dvostruka ili višestruka kontura nalik na sjenu. Uzrok gnječenja mogu biti fluktuacije registra tokom štampanja. Ove fluktuacije mogu uzrokovati i štamparska mašina i papir.

- Templating

- Mikroheterogenost

Mikroheterogenost je vrsta mrlja sloja boje na štampanom materijalu, koja je rezultat neravnomernog upijanja sloja boje u štampani materijal dok prolazi između štamparskih delova štamparske mašine. Na neravninu utiču svojstva štampanog papira: ujednačenost strukture i površinskog sloja papira.

- Trapping

Trapping je parametar koji karakterizira prijelaz druge boje na prethodnu kada se naknadno nanose. Njegov parametar, kao što je ljepljivost, ima veliki utjecaj na cijepanje boje. Za dobru percepciju sljedeće boje koja je već nanesena, nova boja bi trebala imati manje ljepljivosti od prethodne.

- Apsolutna vrijednost koordinata optičke gustoće i kromatičnosti

- Registracija i registracija

Ovaj parametar je jedan od najvažnijih parametara za kvalitet ofset štampe. To znači tačno podudaranje otisaka pri uzastopnom nanošenju boja u višebojnoj štampi. Jasnoća rezultirajuće slike ovisi o registraciji.

- Sjaj, njegova uniformnost

- Vrsta skrininga

- Bjelina i ujednačenost bjeline štampanog materijala.

U četverobojnoj štampi, bjelina materijala ima značajan utjecaj na ponovljivu paletu boja. Obloženi papiri imaju visok stepen beline.

Za merenje parametara kvaliteta ofset štampe koriste se određene metode i alati za merenje, a posebno denzitometrija, kolorimetrijska merenja, merenje sjaja, tačnost registracije beline mastila itd.

Ministarstvo obrazovanja Ruske Federacije

Fakultet: Štamparska oprema i tehnologija

Oblik studija: redovni i vanredni

Projekat kursa

Disciplina: Tehnologija procesa forme

Tema: Razvoj tehnologije za proizvodnju štamparskih ploča za ravnu ofset štampu po šemi „kompjuter – štamparska ploča“

Student: Chernysheva E.A.

Grupa VTpp-4-1

Rukovodilac: Nadirova E.B.

Moskva

2011

MOSKVSKI DRŽAVNI ŠTAMPARSKI UNIVERZITET nazvan po I. Fedorovu

Fakultet štamparske tehnike i tehnologije

Specijalnost: Tehnologija štampe

Oblik studija: redovni i vanredni

Odjel: Tehnologija pripreme za štampu

VJEŽBA

da završi projekat kursa

Za studente(e) ______________________________ kursa _______________________ grupe

(Puno ime) ______________________________ ______________________________ _________

1. Disciplina ______________________________ ______________________________ ____

2. Tema projekta ______________________________ ______________________________ ___

3. Period odbrane projekta ______________________________ ______________________________ ____

4. Početni podaci za projekat ___________________ _______________________________

5. Sadržaj projekta ______________________________ ______________________________ _____

______________________________ ______________________________ _________________

6. Literatura i druga dokumenta preporučena za studentski studij: ____________

______________________________ ______________________________ _________________

6.1. Brojevi izvora prema metodološkim uputstvima ____ ___________________________

6.2. Dodatni izvori ______________________________ ___________________

7. Datum izdavanja zadatka

"___" __________ 2011

Menadžer projekta ______________________________ ___________________________________

(akademsko zvanje, stepen, puno ime, potpis)

Prihvatio zadatak na izvršenje ______________________________ ___________________

(potpis, datum)

Sadržaj

Sažetak 4

Uvod 5

1. Tehničke karakteristike i dizajnerski pokazatelji 6. izdanja

2. Opšta tehnološka šema za izradu proizvoda 7

3. Tehnologija procesa forme, opšti dijagram 9

4. Oprema, materijali, softver 12

5. Kontrola kvaliteta gotovih proizvoda 13

6. Mapa procesa 16

7. Namet 17

8. Profitabilnost, obim rada i intenzitet rada 18

Zaključak 19

Spisak korišćene literature 21

Abstract

Svrha rada: Razvoj tehnologije za proizvodnju štamparskih ploča za ravnu ofset štampu po šemi „kompjuter – štamparska ploča“.

Legenda:

TOII – tehnologija obrade vizuelnih informacija.

LTTE – tehnologija obrade tekstualnih informacija.

LEU – uređaj za lasersko izlaganje.

Sadržaj rada: 19 strana, 2 dijagrama, 2 crteža.

Uvod

Formalni procesi su kompleks tehnoloških operacija zasnovanih na upotrebi analognih i digitalnih tehnologija za proizvodnju štampanih formi, koje su materijalni nosioci grafičkih informacija namenjenih štamparskoj reprodukciji.

Prilikom izrade ovog kursnog projekta težilo se sljedećim ciljevima: konsolidacija i proširenje znanja u okviru discipline, sticanje vještina u procesu rada sa naučno-tehničkom literaturom i elektronskim izvorima informacija, razvoj vještina korištenja referentnih i normativno-tehničkih dokumentaciju o opremi i tehnologiji štampe, kao i o izdavačkim procesima, sticanje početnih vještina u projektovanju i proračunu procesa forme.

Uprkos raznovrsnosti metoda za proizvodnju štampanih proizvoda, metoda ravnog ofset štampe zauzima vodeću poziciju. To je zbog mogućnosti reprodukcije jednobojnih i višebojnih slika bilo koje složenosti sa velikom preciznošću grafike, gradacije i prikaza boja pomoću rasterskih struktura s veličinom linije do 120 linija/cm. Ova metoda vam omogućava da štampate publikacije na papirima različite težine koristeći širok izbor metoda proizvodnje štamparskih ploča. Metodu karakteriše i visok stepen automatizacije procesa ploča i štampanja, dobri ekonomski pokazatelji i štamparska oprema visokih performansi.

1. Tehničke karakteristike i dizajnerski pokazatelji publikacije

| Naziv indikatora i karakteristike | Vrijednost indikatora | |

| u publikaciji uzetoj kao model | u izdanju prihvaćenom za izradu | |

| 1 | 2 | 3 |

| Vrsta publikacije: - za predviđenu svrhu - po simboličkoj prirodi informacije - po frekvenciji |

priručnik za obuku tekstualno-vizuelni neperiodični |

priručnik za obuku tekstualno-vizuelni neperiodični |

| Format publikacije: - deklarisani format - proizvod širine i visine - udio papirnog lista |

80x98 195x255 16 |

80x98 195x255 16 |

| Obim izdanja: - u fizičkim štampanim listovima - u papirnim listovima - na stranicama |

19 9,5 304 |

19 9,5 304 |

| Tiraž publikacije (hiljadu primjeraka) | 2500 | 2500 |

| Dizajn štampe - šarenost publikacije i njenih komponenti - priroda intratekstualnih slika, lineatura rasterizacije - površina ilustracija u prugama i kao postotak od ukupnog volumena - ukupni obim teksta u prugama - način štampanja - vrsta štampe koja se koristi i vrsta štamparske boje |

raster 60 linija/cm 60% 183 121 offset knjižni blok: ofset poklopac: premazan |

4+4 (blok knjige) 4+0 (korica) raster 60 linija/cm 60% 183 121 offset knjižni blok: ofset poklopac: premazan mastilo: za ofsetnu štampu u tabacima |

| Dizajn izdanja - broj sveska - broj stranica u jednoj svesci - broj i priroda dodatnih elemenata - način savijanja sveska - način sklapanja blokova - tip i dizajn korica, dizajn |

19 16 poklopac 3 puta izbor |

19 16 poklopac 3 puta izbor tip 3, papir 175 g/m2 premazan, 4+0, ravan hrbat |

2. Opća tehnološka shema za proizvodnju proizvoda

Metoda ravnog ofset štampe koristi štamparske forme na kojima se štamparski i prostorni elementi nalaze praktično u istoj ravni. Imaju selektivna svojstva percepcije boje koja sadrži ulje i hidratantne otopine - vode ili vodene otopine slabih kiselina i alkohola. Štamparski elementi forme su hidrofobni, elementi razmaka su hidrofilni.

Fig.1. Oblik ravne ofset štampe: 1 – štamparski elementi, 2 – prostorni elementi

Glavna razlika između ove metode štampe i visokog štampe i duboke štampe je upotreba međupovršine (ofset cilindar) prilikom prenošenja mastila sa štamparske ploče na štampani materijal.

Forme za ravnu ofset štampu razlikuju se od formi visokog i dubokog tiska na dva glavna načina:

- odsustvom geometrijske značajne razlike u visini između elemenata za štampanje i belog prostora (CS debljina: 2–4 µm);

- prisustvom fundamentalne razlike u fizičkim i hemijskim svojstvima površine štampe i elemenata belog prostora.

Za dobijanje ovih formi potrebno je stvoriti stabilan hidrofobni tisak i hidrofilne prostorne elemente na površini materijala forme.

Metode za dobijanje štampanih obrazaca su formatiranje i snimanje element po element.

Format notacija– ovo je snimanje slike na cijelom području u isto vrijeme (fotografija, kopiranje). Notacija element po element– područje slike je podijeljeno na neke diskretne elemente, koji se postupno snimaju element po element (snimanje pomoću laserskog zračenja).

Original - tekstualni ili grafički rad koji je prošao uređivačku i izdavačku obradu i pripremljen za izradu štampanog oblika. Originali se dijele na sljedeće vrste.

Analogni original– original na fizičkom mediju koji zahtijeva prijevod u digitalni fajl radi naknadne obrade i reprodukcije.

Digitalni original– original čiji je informativni dio sadržan u kodiranom obliku.

Skeniranje slika, kompjuterska obrada i provera ekrana detaljno su obrađeni u TOII disciplini.

Primanje tekstualne datoteke, lektura i kompjuterski raspored stranica se izučavaju u LTTE disciplini.

Elektronska instalacija sa nametanjem– postavljanje stranica u formatu štampanog lista publikacije elektronskim putem, korišćenjem kompjuterskog sistema za izdavanje. Instalacija se kontroliše vizuelno na ekranu monitora sistema ili sa štampane kopije dobijene od štampača.

Elektronska verzija štampanog obrasca– elektronski fajl koji sadrži sve elemente koji će se nalaziti na štampanom obliku, u kodiranom obliku. Ova datoteka će direktno zabilježiti informacije na obrascu.

Izlaz ploča za ravnu ofset štampu– proizvodnja ravne ofsetne štamparske ploče u zavisnosti od njenih karakteristika. Izgled štampanog proizvoda je elektronski prikazan na pločama, preskačući fazu izlaza u boji razdvojenih folija.

Kontrola kvaliteta gotove štampane forme– praćenje parametara štamparske forme prema zahtevima.

3. Tehnologija procesa forme, opšti dijagram

Prilikom proizvodnje ravne ofsetne štamparske ploče po šemi „kompjuter – štamparska ploča” koristi se vrsta digitalne tehnologije – CTP tehnologija. Zauzvrat, može se podijeliti u dva smjera, ovisno o vrsti ploča: fotosenzibilne i termoosjetljive. Ova tehnologija u oba slučaja koristi lasere kao izvor zračenja. Zato se ova tehnologija zove laser. Kada se koristi fotosenzitivna ploča, talasna dužina lasera je 405-410 nm (ljubičasto područje spektra).

Snimanje informacija po elementima pomoću ove tehnologije vrši se u uređaju za autonomnu ekspoziciju. CTP tehnologija se može koristiti u OSU i OBU. Ova metoda proizvodnje štampanih formi uključuje korištenje laserskog izlaganja. Koriste se različita svojstva laserskog izlaganja:

- termički uticaj – sagorevanje ili termička dekompozicija tankih filmova na praznim ili štamparskim elementima buduće štamparske forme;

- fotohemijski efekat na fotoosetljivi sloj materijala forme;

- elektrofotografski efekat na fotopoluprovodnički sloj.

Datoteke PostScript stranice kontrolišu uređaj za ekspoziciju, koji proizvodi oblik na sličan način kao i fototipska mašina. Međutim, u ovom slučaju, softver takođe postavlja stranice na formular u skladu sa prihvaćenom šemom organizacije nametanja.

U modernoj štamparskoj proizvodnji ove tehnologije još nisu zauzele vodeće mjesto. Njihovo sprovođenje otežava skupa oprema i uniformni materijali (uvozni).

3.1. Struktura ravne ofsetne štamparske ploče za CTP tehnologiju

A – ploča; B – snimanje slike; B – grijanje; G – uklanjanje zaštitnog sloja; D – štampana forma nakon razvoja; 1 – podloga; 2 – fotopolimerizabilni sloj; 3 – zaštitni sloj; 4 – laser; 5 – grejač; 6 – štamparski element; 6-prostorni element

Tehnološke mogućnosti savremenih ofset ploča omogućavaju njihovu upotrebu za izradu štamparskih formi pogodnih za štampu gotovo svih vrsta visokokvalitetnih proizvoda (grafika, reklama, novine, časopisi, knjige itd.).

U pločama sa fotopolimerizirajućim slojem, kao rezultat djelovanja zračenja, formira se prostorna struktura. Da bi se pojačao učinak zračenja, izložena ploča se podvrgava zagrijavanju, čime se ojačava polimerna struktura. Za neke vrste ploča sa FPS-om, dodatni sloj se može nalaziti na površini ovog sloja kako bi se povećala efikasnost primarnog efekta laserskog zračenja, u ovom slučaju se zagrijavanje nakon izlaganja ne vrši. Nakon toga se vrši razvoj, zbog čega se neeksponirana područja sloja uklanjaju. Nakon snimanja slike laserskim izvorom, eksponirana ploča se obično podvrgava potrebnoj obradi u hemijskim rastvorima. Proces proizvodnje štamparskih ploča može uključivati operacije kao što su gumiranje i tehnička korektura, ako su to predviđene tehnologijom. Kontrola plijesni je završna faza procesa.

Zahtjevi za ploče:

- hrapavost – od toga zavisi prianjanje sloja kopije na podlogu i, shodno tome, njegova otpornost na mehanička opterećenja;

- otpor cirkulacije – 100-400 hiljada otisaka;

- kontrast boja nakon obrade kopije omogućava vam vizualnu procjenu kvalitete rezultirajućeg oblika;

- fotosenzitivnost (S) određuje vrijeme ekspozicije ploče. Što je veća fotoosjetljivost, manje vremena trebate potrošiti na izlaganje;

- rezolucija određuje postotak reproducibilne rasterske tačke i minimalnu moguću širinu poteza;

- energetska osjetljivost - količina energije po jedinici površine potrebna da se procesi odvijaju u prijemnim slojevima ploče;

- spektralna osjetljivost – osjetljivost prijemnih slojeva na UV u vidljivom opsegu talasnih dužina.

4. Oprema, materijali, softver

Za obradu teksta i vizuelnih delova budućeg izdanja potrebna su vam tehnička sredstva kao što su: računar, LCD monitor, miš, tastatura, inkjet štampač, CTP uređaj, uređaj za proveru boja i svetlo- uređaj za proveru.

softver: Windows Vista Home Premium (operativni sistem), radni formati (PS, PDF, EPS, TIFF, JPEG), aplikacije (Microsoft, Adobe, QuarkXpress, CorelDrow, Preps)

Priprema originala sastoji se od provjere prisutnosti svih potrebnih elemenata i pretvaranja u jedan format.

Proizvodi za njegu ploča

CtP Deletion Pen - korekcijske olovke za termo ploče za CtP proizvođača AGFA, Kodak, Lastra i nekih drugih. Njihova svrha je ispravljanje obrazaca, uklanjanje nepotrebnih štampanih elemenata identifikovanih u fazi operativne kontrole. Olovke imaju praktično plastično tijelo, dostupne su u dvije veličine - za grubu i finu korekciju, a razlikuju se po promjeru štapa.

Pozitivne olovke za brisanje su korektivne olovke čija je svrha da uklone štampane elemente sa tradicionalnih pozitivnih ofset ploča, gdje je kopirni sloj dijazo jedinjenje. Olovke se proizvode u 4 standardne veličine, koje se razlikuju u promjeru jezgre.

Dodavanje olovke - olovke za dodavanje štampanih elemenata na ofset ploče. Imaju aluminijumsko kućište, dve debljine. Dodavanje štampanih elemenata moguće je na bilo koju vrstu ploče - pozitiv, negativ, za ekspoziciju u CtP ili kopirnom okviru.

Uređaj za lasersko izlaganje

LEU za snimanje informacija na ofsetnim pločama su dizajnirani da izlože zračenju prijemnog sloja ploče.

Klasifikacija LEU:

1. Tip ploča - za snimanje na fotoosetljivim pločama.

2. Vrsta laserskog izvora – poluprovodnički laser.

3. Dizajn uređaja je unutrašnji bubanj. Materijal za formiranje nalazi se na unutrašnjoj površini nepokretnog bubnja, koji ima oblik nedovršenog cilindra. Skeniranje slike u takvom uređaju vrši se okomito zbog kontinuirane rotacije deflektora s jednom reflektirajućom ivicom i horizontalno zbog kretanja deflektora i optičkog sistema duž ose bubnja.

4. Namjena – univerzalna.

5. Stepen automatizacije – automatizovan.

6. Format – veliki.

5. Kontrola kvaliteta gotovih proizvoda

Proizvedeni štampani obrazac mora imati sljedeće karakteristike:

- premazivanje zaštitnim koloidom;

- odsustvo površinskih oštećenja;

- prisustvo kontrolnih oznaka za poravnanje;

- prisustvo oznaka za sečenje i savijanje;

- na ivicama obrasca treba da budu vage koje vam omogućavaju brzu kontrolu procesa štampanja;

- veličina slike mora biti jednaka navedenoj veličini reprodukcije. Dozvoljena odstupanja: za slike do 40x50 cm - 1 mm;

- slika na obrascu mora biti postavljena u strogom skladu sa izgledom. Dimenzije slike moraju odgovarati dimenzijama slajda.

- obrasci jednog kompleta za štampu višebojnih proizvoda moraju biti iste debljine. Dozvoljena odstupanja za ploče debljine 0,35-0,5 mm nisu veća od ±0,06 mm; debljina 0,6-0,8 mm ne više od ±0,1 mm.

- svi štamparski elementi moraju biti reprodukovani na obrascu.

- slika na obrascu mora biti locirana striktno u sredini, uzimajući u obzir kako je formular učvršćen u mašini za štampanje.

- obrazac mora sadržavati ukrštene oznake za poravnavanje, neophodne za kontrolu procesa štampe, i oznake za savijanje, obrezivanje i izrezivanje (u zavisnosti od vrste proizvoda).

Digitalne tehnologije za snimanje informacija na pločice zahtijevaju kontrolu kvaliteta:

- ispitivanje i kalibracija uređaja za snimanje;

- kontrola samog procesa snimanja;

- evaluacija performansi štampane forme.

Svaka faza kontrole je važna, a prve dvije etape se smatraju temeljnim, jer postavljanje EI i postavljanje potrebnih snaga laserskog izvora neminovno utječe na cijeli naredni tehnološki proces, a u konačnici i na kvalitet kalupa. Sredstva za kontrolu kvaliteta obrazaca su kontrolni objekti za ispitivanje. Predstavljeni su u digitalnom obliku i sadrže niz fragmenata različite namjene za vizualnu i instrumentalnu kontrolu:

- informacioni fragment sa konstantnim informacijama o samom objektu testiranja i promenljivim informacijama sa aktuelnim podacima o određenim načinima snimanja;

- fragmenti koji sadrže pikselne grafičke objekte za vizualnu kontrolu reprodukcije elemenata slike;

- fragmenti koji vam omogućavaju da procijenite tehnološke mogućnosti uređaja za snimanje i rasterskog procesora, kao i reprodukciju i grafičke pokazatelje štampanih oblika.

UGRA/FOGRA DIGITALNA KONTROLA PLOČICA

Funkcionalne grupe:

1. Informativni dio. Sadrži konstantne (korisničko ime) i varijabilne informacije. Ovdje je naznačen ugao rotacije rasterske strukture itd.

2. Procjena rezolucije. Sastoji se od linijskih elemenata koji odstupaju od centra pod različitim uglovima.

3. Dijagnostika geometrije. Za procjenu reprodukcije linijskih elemenata različitih veličina.

4. “Šah” zona. Kontrola reprodukcije elemenata slike.

5. Područje vizualne procjene. Kontrola vizuelne ekspozicije.

6. Polutonski klin. Rasterska skala za kontrolu reprodukcije gradacije tona.

DIGI CONTROL WEDGE

Funkcionalne grupe:

1. Fokus. Za vizuelnu kontrolu fokusiranja laserskog zraka. Sastoji se od 180 radijalnih linija širine 1 piksel.

2. Ekspozicija. Kontrola vizuelne ekspozicije. Sadrži 6 polja u obliku krugova sa punjenjem šahovnice.

3. Reprodukcija linijskih elemenata. Vizuelna kontrola.

4. Interval gradacije.

5. Rasterizacija. Informacije o skriningu.

6. Fragment informacije. Sadrži trajne informacije.

Tiskarska ploča se smatra prihvatljivom ako sve funkcionalne grupe daju zadovoljavajuće rezultate.

6. Karta tehnološkog procesa

| № | Naziv operacije | Svrha operacije i njena suština | Korištena oprema | Korišteni materijali |

| 1 | Snimanje slike | Formiranje prostorne strukture u fotoosjetljivom sloju | Laserski izvor, EUOD | Oplata sa FPS, digitalni podaci |

| 2 | Grijanje | Jačanje efekta strukturiranja | IR sušenje | Format ploča sa snimljenom slikom |

| 3 | Uklanjanje zaštitnog sloja | Puštanje štampanih elemenata | Isperite kupku | Ploča za formu |

| 4 | Manifestacija | Ispiranje razmaka sloja | CPU | FP, fiksativ, programer |

| 5 | Dodatni hemijski tretman |

7. Nametanje

8. Profitabilnost, obim posla i intenzitet rada

CTP tehnologija omogućava prelazak na kompletan digitalni proces. To znači da se sve faze proizvodnje mogu kontrolisati i automatizovati: od dobijanja slika sa digitalnih medija do gotovih štampanih ploča. Korištenjem ove tehnologije proces proizvodnje se smanjuje za nekoliko faza. Dva razvojna procesa, mjerna oprema za kontrolu filma, oprema za kopiranje, sistemi za perforiranje i registraciju obrazaca, te oprema za montažu postaju nepotrebni. Potreban je znatno manji prostor za opremu. Produktivnost se povećava za 70%. Period podešavanja mašine je primetno smanjen.

Ekspozicija ili vrijeme snimanja je glavni faktor koji utiče na performanse.

Zaključak

Prilikom izrade kursa stečeno je znanje o CTP tehnologiji, fotosenzitivnim i toplotno osjetljivim pločama. Analizirane su i karakteristike ovog procesa i izvršena je komparativna analiza. Na osnovu ovoga možemo zaključiti da sistem „kompjuter – štamparska presa“, kako u pripremi štampe, tako iu procesu pripreme štamparske mašine, omogućava postizanje veće produktivnosti uz velike uštede. Kratko vrijeme proizvodnje tiskarskih ploča, tačnost njihove ugradnje i automatsko predpodešavanje zona boje na osnovu digitalnih podataka su ogromna prednost.

itd.............