Курсовая работа: Сравнительный анализ технологии изготовления печатных форм флексографской печати. Технологии изготовления форм офсетной печати История развития флексографской печати

Введение

1. Основные виды формных пластин для офсетной печати

1.1 Способ офсетной печати

1.2 Способы получения печатных форм и виды формных пластин

2. Аналоговые формные материалы

2.1. Формные материалы для изготовления печатных форм контактным копированием

2.1.1 Биметаллические пластины

2.1.2 Монометаллические пластины

2.2 Электростатические формные материалы

3. Цифровые формные материалы

3.1 Бумажные пластины

3.2 Полиэстровые формные пластины

3.3 Металлические пластины

3.3.1 Серебросодержащие пластины

3.3.2 Фотополимерные пластины

3.3.3 Термальные пластины

3.3.4 Беспроцессные формные пластины

3.3.5 Гибридные пластины

4. Формные пластины для офсета без увлажнения

4.1 Пластины для «сухого» офсета

4.2 Плюсы и минусы «безводных» пластин

Заключение

Список литературы

Приложения

Приложение 1

Приложение 2

Приложение 3

Приложение 4

Приложение 5

Введение

На сегодняшний день, несмотря на разнообразие способов получения печатной продукции, способ плоской офсетной печати остается доминирующим. Это связано, прежде всего, с высоким качеством получения отпечатков за счет возможности воспроизведения изображения с высоким разрешением и идентичностью качества любых участков изображения; со сравнительной простотой получения печатных форм, позволяющей автоматизировать процесс их изготовления; с легкостью корректуры, с возможностью получения оттисков больших размеров; с небольшой массой печатных форм; со сравнительно недорогой стоимостью форм. Согласно прогнозам Исследовательской информационной ассоциации полиграфистов Великобритании PIRA, 2010 год будет годом офсетной печати, и рыночная доля ее составит 40 процентов, что превысит все остальные виды печатных процессов .

В области допечатных процессов офсетного производства продолжается рационализация, целями которой являются сокращение времени производства и сращивание с печатными процессами. Репродукционные предприятия все чаще подготавливают цифровые данные, которые передаются на печатную форму или непосредственно в печать. Технологии прямого экспонирования на формные материалы активно развиваются, при этом форматы обработки информации увеличиваются.

Важнейшим элементом технологии офсетной печати является печатная форма, которая в последние годы претерпела существенные изменения. Идея записи информации на формный материал не посредством копирования, а путем построчной записи сначала с материального оригинала, а затем из цифровых массивов данных была известна уже лет тридцать назад, но ее интенсивная техническая реализация началась сравнительно недавно. И хотя сразу на этот процесс перейти невозможно, постепенно такой переход происходит. Однако есть и предприятия (причем не только в нашей стране), которые работают еще по старинке, а к современным материалам относятся с подозрением, несмотря на то, что эти пластины изготавливаются с высочайшим заданным качеством и имеют все гарантии производителя. Поэтому наряду с широким ассортиментом офсетных формных пластин для лазерной записи существуют и обычные копировальные пластины, которые производителями во многих случаях рекомендуются одновременно и для записи лазерным сканированием или лазерным диодом .

В данной работе рассмотрены основные разновидности формных пластин для традиционной технологии изготовления офсетных печатных форм, которая предусматривает копирование изображения с фотоформы на формную пластину в копировальной раме и последующее проявление офсетной копии вручную или с использованием процессора, а затем для технологии «компьютер–печатная форма» (Комьютер-ту-плейт (Computer-to-Plate)), назовем ее сокращенно CtP. Последняя позволяет экспонировать изображение непосредственно на формную пластину без использования фотоформ. Основное внимание будет уделено CtP-пластинам.

Основные термины полиграфического производства, упомянутые в работе, приведены в приложении (см. приложение 1).

1.1 Способ офсетной печати

Способ офсетной печати существует более ста лет и на сегодняшний день является совершенным технологическим процессом, дающим самое высокое качество печатной продукции среди всех промышленных способов печати.

Офсетная печать (от англ. offset) – это разновидность плоской печати, при которой краска с печатной формы передается на резиновую поверхность главного офсетного цилиндра, а с нее переносится на бумагу (или др. материал); это позволяет печатать тонкими слоями красок на шероховатых бумагах . Печать производится со специально подготовленных офсетных форм, которые заряжаются в печатную машину. В настоящее время применяются два способа плоской печати: офсетная с увлажнением и офсетная без увлажнения («сухой офсет»).

В офсетной печати с увлажнением печатающие и пробельные элементы печатной формы лежат в одной плоскости. Печатающие элементы обладают гидрофобными свойствами, т.е. способностью отталкивания воды, и одновременно олеофильными свойствами, позволяющими им воспринимать краску. В то же время пробельные (непечатающие) элементы печатной формы, наоборот, имеют гидрофильные и олеофобные свойства, благодаря чему они воспринимают воду и отталкивают краску. Печатная форма, используемая в офсетной печати, представляет собой пластину, готовую для печати, которая устанавливается на печатную машину. Машина для офсетной печати имеет группы валиков и цилиндров. Одна группа валиков и цилиндров обеспечивает нанесение на печатную форму увлажняющего раствора на водной основе, а другая - нанесение краски на масляной основе (рис. 1). Печатная форма, размещенная на поверхности цилиндра, контактирует с системами валиков.

Рис. 1. Главные составные части офсетной печатной секции

Вода или увлажняющий раствор воспринимается только пробельными элементами формы, а краска на масляной основе - печатающими. Затем красочное изображение переносится на промежуточный цилиндр (называемый офсетным цилиндром). Перенос изображения с офсетного цилиндра на бумагу обеспечивается за счет создания определенного давления между печатным и офсетным цилиндрами. Таким образом, плоская офсетная печать представляет собой печатный процесс, основанный исключительно на том принципе, что вода и печатная краска в силу своих физических и химических различий отталкивают друг друга .

Офсет без увлажнения использует тот же принцип, но с другими комбинациями поверхностей и материалов. Так, офсетная печатная форма без увлажнения имеет пробельные участки, которые сильно отталкивают краску благодаря силиконовому слою. Краска воспринимается лишь на тех участках печатной формы, с которых он удален .

Сегодня для изготовления печатных форм плоской офсетной печати используется большое количество различных формных материалов, которые отличаются друг от друга по способу изготовления, качеству и стоимости. Они могут быть получены двумя способами – это форматная и поэлементная запись. Форматная запись – это запись изображения по всей площади одновременно (фотографирование, копирование), так называемая традиционная технология. Печатные формы можно изготавливать копированием с фотоформ - диапозитивов - позитивным способом копирования или негативов - негативным способом копирования . При этом применяются формные пластины с позитивным либо негативным копировальным слоем.

При поэлементной записи площадь изображения разбивается на некоторые дискретные элементы, которые записываются постепенно элемент за элементом (запись при помощи лазерного излучения). Последний способ получения печатных форм называют «цифровым», он подразумевает использование лазерного воздействия. Печатные формы изготавливают в системах прямого получения печатных форм или напрямую в печатной машине (Computer-to-Plate, Компьютер-ту-Пресс (Computer-to-Press)).

Итак, CtP - управляемый компьютером процесс изготовления печатной формы методом прямой записи изображения на формный материал. При этом полностью отсутствуют какие-либо промежуточные вещественные полуфабрикаты: фотоформы, репродуцируемые оригинал-макеты, монтажи и т.д.

Каждая печатная форма, записанная по цифровым данным, является первой оригинальной копией, что обеспечивает следующие показатели:

Большая резкость точек;

Более точная приводка;

Более точное воспроизведение диапазона градаций исходного изображения;

Меньшее растискивание растровой точки при печати;

Сокращение времени на подготовительные и приладочные работы на печатной машине.

Основными проблемами применения технологии CtP являются проблемы с начальными инвестициями, повышенные требования к квалификации оператора (в частности, переподготовка), организационные проблемы (например, необходимость выводить готовые спуски) .

Итак, в зависимости от способа изготовления печатных форм различают аналоговые и цифровые пластины.

Существуют также и такие пластины, как Вочэлэсс (Waterless - сухой офсет), которые будут упоминаться в моей работе.

Рассмотрим более детально основные разновидности формных пластин для офсетной печати и их технические характеристики.

Технологии изготовления форм офсетной печати

Юрий Самарин, докт. техн. наук, проф. МГУП им. Ивана Федорова

В современных допечатных процессах для изготовления офсетных печатных форм в основном используются три технологии: «компьютер — фотоформа» (Computer-to-Film); «компьютер — печатная форма» (Computer-to-Plate) и «компьютер — печатная машина» (Computer-to-Press).

Процесс изготовления офсетных печатных форм с использованием технологии «компьютер — фотоформа» (рис. 1) включает следующие операции:

- пробивка отверстий для штифтовой приводки на фотоформе и формной пластине с помощью перфоратора;

- форматная запись изображения на формную пластину путем экспонирования фотоформы на контактно-копировальной установке;

- обработка (проявление, промывка, нанесение защитного покрытия, сушка) экспонированных формных копий в процессоре или поточной линии для обработки офсетных формных пластин;

- контроль качества и техническая корректура (при необходимости) печатных форм на столе или конвейере для просмотра форм и их корректировки;

- дополнительная обработка (промывка, нанесение защитного слоя, сушка) форм в процессоре;

- термообработка форм в печи для обжига (при необходимости повышения тиражестойкости).

Рис. 1. Схема процесса изготовления офсетных форм по технологии «компьютер — фотоформа»

Качество фотоформ должно отвечать требованиям технологического процесса изготовления печатных форм. Эти требования определяются способом печати, применяемой технологией и материалами. Например, комплект цветоделенных растровых диапозитивных фотоформ для офсетной листовой печати на многокрасочной машине (печать по сырому) на наиболее распространенной сегодня мелованной бумаге должен обладать следующими характеристиками:

- отсутствие царапин, заломов, посторонних включений и других механических повреждений;

- минимальная оптическая плотность (оптическая плотность основы пленки с учетом плотности вуали) — не более 0,1 D;

- максимальная оптическая плотность для фотоформ, изготовленных лазерным экспонированием (с учетом плотности вуали), — не менее 3,6 D;

- плотность ядра растровой точки не менее 2,5 D;

- минимальная величина относительной площади растровых элементов — не более 3%;

- наличие на фотоформе названий красок;

- углы наклона растровой структуры соответствуют заданным величинам для каждой краски;

- линиатура растровой структуры соответствует заданной;

- несовмещение изображений на фотоформах одного комплекта по крестам — не выше 0,02% от длины диагонали. Это значение учитывает допуски на повторяемость при лазерном экспонировании и величину деформации пленки;

- наличие на фотоформе контрольных меток и шкал.

Фотоформа полноформатного печатного листа может быть получена как непосредственно при выводе изображения в фотовыводном устройстве соответствующего формата, так и методом монтажа из фотоформ отдельных полос. В этом случае монтаж осуществляется вручную на монтажном столе.

Формы офсетной плоской печати на пробельных и печатающих элементах обладают различными физико-химическими свойствами по отношению к печатной краске и увлажняющему средству. Пробельные элементы образуют гидрофильные поверхности, воспринимающие влагу, а печатающие элементы — гидрофобные участки, воспринимающие печатную краску. Гидрофильные и гидрофобные участки создаются в процессе обработки формного материала.

Формы офсетной плоской печати могут быть разделены на две основные группы: монометаллические и полиметаллические — в зависимости от того, что применяется для создания пробельных и печатающих элементов — один металл (монометалл) или несколько (полиметалл). В настоящее время полиметаллические формы практически не используются. При всех современных способах изготовления монометаллических форм гидрофобные печатающие элементы создаются на пленках копировального слоя, прочно сцепленных с развитой поверхностью металла, а пробельные — на адсорбционных гидрофильных пленках, образованных на поверхности металла-основы.

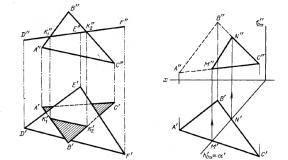

Рис. 2. Способы контактного копирования: а — позитивный; б — негативный. 1 — подложка; 2 — копировальный слой; 3 — фотоформа диапозитивная; 4 — фотоформа негативная

Офсетные печатные формы изготавливают негативным или позитивным способом контактного копирования (рис. 2). При негативном способе на светочувствительный копировальный слой копируют негативы, и в этом случае задубленный копировальный слой служит основанием для печатающих элементов. При позитивном способе на светочувствительный слой копируют с диапозитива, и тогда экспонированные участки растворяются при обработке копии.

Позитивный способ копирования обеспечивает большую точность передачи элементов изображения и устойчивость печатающих элементов в процессе печатания.

Для изготовления офсетных форм применяются централизованно выпускаемые предварительно очувствленные офсетные позитивные или негативные пластины.

Предварительно очувствленные позитивные формные пластины представляют собой многослойную структуру (рис. 3). Они производятся на основе особо чистого алюминиевого проката и являются результатом сложного и продолжительного процесса, гарантирующего высокое качество продукта. Эти пластины предназначены для изготовления высококачественных офсетных форм для листовых и рулонных машин способом позитивного копирования.

Рис. 3. Структура позитивной офсетной пластины: 1 — алюминиевая основа; 2 — электрохимическое зернение; 3 — оксидная пленка; 4 — гидрофильный подслой; 5 — светочувствительный копировальный слой; 6 — микропигментированный слой

После электрохимической обработки, оксидирования и анодизации алюминиевая основа приобретает физико-химические характеристики, обеспечивающие высокую разрешающую способность и тиражестойкость, стабильность гидрофильных свойств пробельных элементов на офсетной печатной форме, равномерное распределение красочного слоя и увлажняющего раствора по всей площади пластины.

После экспонирования обеспечивается хорошее представление цвета копировального слоя, позволяющее контролировать качество копирования до проявления. Печатающие элементы, образованные копировальным слоем, имеют хороший контраст по сравнению с пробельными участками, что позволяет использовать пластины для сканирования в системах автоматического контроля и управления офсетной печатью. В процессе печатания благодаря развитой капиллярной структуре анодированного слоя быстро устанавливается оптимальный баланс «краска — вода», который стабильно поддерживается в процессе печатания тиража. Копировальный печатающий слой характеризуется высокой устойчивостью к действию спиртовых увлажняющих растворов и смывочных материалов. Оксидный слой упрочняет пробельные участки и увеличивает тиражестойкость печатных форм, защищая их поверхности от царапин и истирания. Высококачественная алюминиевая основа обеспечивает плотное облегание формного цилиндра и прочность формы на излом.

Высокая светочувствительность и фотоширота копировального слоя позволяют сократить время экспонирования, обеспечить точное воспроизведение и упростить процесс проявления.

Микропигментирование (вакуумное покрытие) копировального слоя способствует плотному контакту с фотоформой при экспонировании и быстрому созданию вакуума.

Основные технические показатели позитивных (аналоговых) формных пластин имеют примерно следующие значения:

- шероховатость — 0,4-0,8 мкм;

- толщина анодированного слоя — 0,8-1,7 мкм;

- толщина копировального слоя — 1,9-2,3 мкм;

- спектральная чувствительность — 320-450 нм;

- энергочувствительность — 180-240 мДж/см2;

- время экспонирования (при освещенности 10 000 лк) — 2-3 мин;

- минимальный размер воспроизводимых штрихов — 6-8 мкм;

- линиатура растрового изображения — 60 лин/см (150 lpi);

- градационная передача растровых элементов — в светах 1-2%, в тенях 98-99%;

- тиражестойкость — до 150 тыс. оттисков без термообработки и до 1 млн оттисков с термообработкой;

- цвет копировального слоя — синий, зеленый, темно-голубой;

- толщина пластин — 0,15; 0,2; 0,3; 0,4 мм.

Печатные формы должны иметь на передней кромке штифтовые отверстия разной конфигурации (круглые, овальные, прямоугольные). Штифтовые (приводочные) отверстия облегчают совмещение изображений, получаемых при печатании с готовых печатных форм.

Фотоформы и формные пластины перед копированием приводочными отверстиями надеваются на штифты специальной линейки, поставляемой вместе с перфоратором. Конфигурация, количество отверстий и расстояние между ними (рис. 4) зависят от формата печати и принятого стандарта приводки, который должен соответствовать штифтовой линейке печатной машины. Готовая форма надевается в печатной машине на соответствующие штифты.

Рис. 4. Печатная форма со штифтовыми отверстиями: L — формат поля изображения; S — передняя кромка формы; D — расстояние между пазами

Для пробивки штифтовых отверстий в фотоформах и формных пластинах применяют специальные устройства — перфораторы с ручным или педальным приводом.

Перед началом экспонирования необходимо тщательно подготовить стекло копировальной рамы — очистить его от загрязнений и пыли с помощью специальных средств.

Пластину помещают в копировальную раму и размещают на ней монтаж фотоформ эмульсионным слоем к копировальному слою пластины. Совмещение пластины и монтажа осуществляется с помощью штифтов, расположенных на специальной линейке. Изображение на пластине должно быть читаемым.

При отсутствии системы штифтовой приводки копировщик отмеряет линейкой с двух сторон заданный размер клапана (расстояние от обрезных меток монтажа до края пластины) и закрепляет монтаж с помощью липкой ленты.

За обрезным полем изображения устанавливаются шкалы контроля копировального процесса СПШ-К, РШ-Ф или контрольная шкала Ugra-82.

Для экспонирования необходимо обеспечить полный контакт между монтажом диапозитивов и поверхностью пластины, который достигается за счет двухступенчатого набора вакуума в контактно-копировальной установке.

Режим экспонирования зависит от типа пластины, мощности осветителя (освещенность стекла копировальной рамы должна быть не менее 10 тыс. лк), расстояния от осветителя до стекла копировальной рамы, характера диапозитивов и определяется опытным путем.

Правильность выбора времени экспонирования оценивают по воспроизведению на копии сенситометрической шкалы после ее проявления на форме: для пробной печати должны быть полностью проявлены 3-4 поля шкалы СПШ-К (оптическая плотность 0,45-0,6), для тиражной печати — 4-5 полей (оптическая плотность 0,6-0,75).

С целью сокращения объема корректуры для устранения постороннего изображения (штрихов от краев пленки на монтаже, следов липкой ленты) проводят дополнительное экспонирование с рассеивающей (матированной) пленкой. Время экспонирования с рассеивающей пленкой обычно составляет 1/3 от основного времени экспонирования.

При этом следует иметь в виду, что использование рассеивающей пленки не влияет на воспроизведение мелких растровых точек и штриховых элементов, если они имеют высокую оптическую плотность и контраст. Для высокохудожественных изданий во избежание дефекта непрокопировки следует исключить применение рассеивающей пленки при экспонировании.

Для проявления экспонированную пластину устанавливают на стол загрузки процессора и подают ее на транспортирующие валики. Дальнейшее продвижение пластины происходит автоматически.

В зависимости от типа процессора проявление осуществляется струями раствора, подаваемого на копию из бака секции проявления, или путем погружения копии в кювету с проявляющим раствором с одновременным механическим воздействием ворсистого валика.

Офсетная копия проявляется в соответствии с возможностями процессора при температуре 21-25 °С в течение 20-35 с. Для каждого типа пластин их производители дают рекомендации по составу и расходу проявителя, которые необходимо соблюдать.

Для проявления вручную используются те же проявляющие растворы. Процесс осуществляется при температуре 21-27 °С. При небольшом количестве изображения на форме время проявления составляет 45-60 с. При среднем и большом количестве печатающих элементов рекомендуется сначала проявить пластину в течение 30-40 с, проконтролировать и в случае необходимости продолжить проявление еще 30-40 с. Проявление копии рекомендуется проводить с помощью мягкого тампона. При этом недопустимо попадание абразивных частиц осадка и неразбавленного концентрата проявителя на поверхность пластины.

Скорость движения офсетной копии зависит от типа процессора, времени работы проявителя и его температуры.

Температуру раствора в секции задают на пульте установки режимов в соответствии с техническими параметрами процессора. Необходимо строго соблюдать температурный режим проявляющего раствора. При температуре ниже рекомендуемой возможно неполное удаление копировального слоя с пробельных участков, которое при печатании приведет к эффекту «тенения» формы. Температура выше рекомендуемой делает проявитель более агрессивным, что может привести к повреждению печатающих элементов и снижению тиражестойкости печатных форм.

Проявляющий раствор по мере его истощения необходимо корректировать свежими порциями с последующей полной заменой. В современных процессорах предусмотрена система постоянной подпитки проявителя. Для этого предусмотрена емкость с регенератом, откуда свежие порции проявителя-регенерата подаются в секцию проявления после прохождения каждой формы.

Промывка осуществляется струйным способом автоматически в секции промывки. Избыток воды на форме отжимается валиками на выходе из секции.

Нанесение защитного покрытия (гуммирование) на форму осуществляется валковым способом автоматически с последующим отжимом на выходе из секции. Валики для нанесения защитного покрытия необходимо тщательно промывать водой перед началом работы.

Сушка осуществляется обдувом формы с помощью вентиляторов воздухом, подогретым до 40-60 °С при прохождении через секцию сушки. Для контроля качества готовую форму переносят на стол для корректуры и тщательно просматривают. Пробельные элементы формы должны быть полностью проявлены. Все дефекты пробельных элементов: следы от приклеивающего материала, тень от краев диапозитива, излишние метки и кресты и т.п. — удаляют с помощью корректирующего карандаша «минус» или тонкой кисти, смоченной гелем для корректуры. Корректуру проводят по защитному покрытию. В корректирующем составе копировальный слой полностью растворяется, поэтому наносить его следует очень аккуратно, не затрагивая изображения. Время действия корректуры до визуального растворения слоя — 5-10 с.

Дефекты печатающих элементов: пробелы на плашках, отсутствие части рисунка и т.п. — исправляют с помощью корректирующего карандаша «плюс»: на отсутствующие элементы наносят тонкий слой лака и проводят локальное нагревание для его закрепления.

Откорректированную форму подвергают дополнительной обработке, для чего ее вводят в секцию промывки процессора, затем снова наносят защитное покрытие и производят сушку. Форма готова!

Термообработку проводят в специальных установках — печах для обжига, состоящих из стола загрузки, термошкафа и стола выгрузки.

Формы, предназначенные для термообработки, обязательно покрывают слоем коллоида с целью защиты пробельных элементов от обезвоживания, а печатающих элементов — от растрескивания.

Защитное покрытие наносят на чистые формы, предварительно удалив с них гуммирующий слой, — вручную на столе или в процессоре. В последнем случае коллоид заливают в секцию нанесения защитного покрытия. Форму устанавливают на стол загрузки и подают на транспортирующие ролики. Дальнейшее продвижение осуществляется автоматически.

Температуру и время термообработки задают на пульте установки режимов: температура 180-240 °С, время 3-5 мин. После термообработки проводят визуальный контроль формы: изображение становится темным, насыщенным и имеет одинаковый цвет по всему формату. Слой коллоида может служить защитным покрытием при хранении форм не более суток. Для длительного хранения форм его удаляют с поверхности теплой водой с помощью губки и наносят обычное защитное покрытие.

Формы перекладывают листами чистой бумаги и хранят в горизонтальном положении на стеллажах в помещении с неактиничным освещением, вдали от отопительных приборов.

Рис. 5. Схема процесса изготовления офсетных форм по технологии «компьютер — печатная форма»

Процесс изготовления офсетных печатных форм с использованием технологии «компьютер — печатная форма» (рис. 5) включает следующие операции:

- передача цифрового файла, содержащего данные о цветоделенных изображениях полноформатного печатного листа в растровый процессор (РИП);

- автоматическая загрузка формной пластины в формовыводное устройство;

- обработка цифрового файла в РИП (прием, интерпретация данных, растрирование изображения с данной линиатурой и типом растра);

- поэлементная запись цветоделенных изображений полноформатных печатных листов на формной пластине путем ее экспонирования в формовыводном устройстве;

- обработка формной копии (проявление, промывка, нанесение защитного слоя, сушка, включая, при необходимости для некоторых типов пластин, предварительный подогрев копии) в процессоре для обработки офсетных формных пластин;

- контроль качества и техническая корректура (при необходимости) печатных форм на столе или конвейере для просмотра форм;

- дополнительная обработка (промывка, нанесение защитного слоя, сушка) откорректированных печатных форм в процессоре;

- термообработка (при необходимости повышения тиражестойкости) форм в печи для обжига;

- пробивка штифтовых (приводочных) отверстий с помощью перфоратора (в случае отсутствия встроенного перфоратора в формовыводном устройстве).

Для изготовления офсетных печатных форм по технологии «компьютер — печатная форма» используются светочувствительные (фотополимерные и серебросодержащие) и термочувствительные формные пластины (цифровые), в том числе не нуждающиеся в химической обработке после экспонирования.

Пластины на основе фотополимерного слоя чувствительны к излучению видимой части спектра. В настоящее время распространены пластины для зеленого (532 нм) и фиолетового (410 нм) лазеров. Структура пластин такова (рис. 6): на стандартную анодированную и зерненую алюминиевую основу нанесен слой мономера, защищенный от окисления и полимеризации специальной пленкой, которая при дальнейшей обработке растворяется водой. Под воздействием света заданной длины волны в слое мономера образуются центры полимеризации, затем пластина подвергается прогреву, в ходе которого процесс полимеризации ускоряется. Полученное скрытое изображение протравливается проявителем, при этом вымывается неполимеризованный мономер, а полимеризованные печатающие элементы остаются на пластине. Фотополимерные офсетные пластины предназначены для экспонирования в формовыводных устройствах с лазером видимого света — зеленым или фиолетовым.

Благодаря высокой скорости экспонирования и простоте обработки эти пластины широко применяются и обеспечивают возможность получения 2-98%-ной растровой точки при линиатуре до 200 lpi. Если их не подвергать дополнительной термообработке, пластины выдерживают до 150-300 тыс. оттисков. После обжига — более миллиона оттисков. Энергочувствительность фотополимерных пластин составляет от 30 до 100 мкДж/см2. Все операции с пластинами необходимо проводить при желтом свете.

Пластины на основе серебросодержащей эмульсии также чувствительны к излучению видимой части спектра. Существуют пластины для красного (650 нм), зеленого (532 нм) и фиолетового (410 нм) лазеров. Принцип образования печатающих элементов сходен с фотографическим — разница заключается в том, что на фотографии кристаллы серебра, на которые попал свет, остаются в эмульсии, а остальное серебро вымывается фиксажем, тогда как на пластинах серебро с незасвеченных участков переходит на алюминиевую подложку и становится печатающими элементами, а эмульсия вместе с оставшимся в ней серебром полностью смывается.

В последние годы всё более широкое применение находят пластины, светочувствительные к фиолетовой области спектра излучения (400-430 нм). В связи с этим многие формовыводные устройства оснащаются фиолетовым лазером. В процессе экспонирования этих пластин (рис. 7) луч фиолетового лазера активирует серебросодержащие частицы на пробельных элементах. Незасвеченные участки после обработки проявителем формируют печатающие элементы.

В процессе проявления серебросодержащие частицы активируются, при этом у них возникают устойчивые связи с желатиной. Частицы, которые не были засвечены, остаются подвижными и способными к диффузии.

На следующей стадии не подвергшиеся засветке ионы серебра диффундируют из эмульсионного слоя через барьерный слой на поверхность алюминиевой основы, формируя на нем печатающие элементы.

После того как изображение полностью сформировано, желатиновая фракция эмульсии и растворимый в воде барьерный слой полностью удаляются во время смывки, оставляя на алюминиевой основе только печатающие элементы в виде осажденного серебра.

Эти пластины обеспечивают получение 2-98%-ной точки при 250 lpi, их тиражестойкость составляет 200-350 тыс. оттисков, а светочувствительность максимальна. Энергочувствительность пластин находится в интервале от 1,4 до 3 мкДж/см.

Благодаря высокой чувствительности для экспонирования пластины требуется меньше времени и энергии. Это, в свою очередь, приводит как к повышению производительности формовыводного устройства, так и к снижению потребляемой лазером мощности и к продлению срока его службы. В результате использования тонкого серебряного слоя, который более чем на порядок тоньше полимерного, уменьшается растискивание краски, что ведет к повышению качества оттиска. Все операции с пластинами необходимо проводить при желтом свете. Пластины на основе серебросодержащей эмульсии не рекомендуется применять для печатания УФ-красками, а также подвергать обжигу.

Термочувствительные пластины имеют следующую структуру: на алюминиевую основу нанесен слой полимерного материала (термополимер). Под воздействием ИК-излучения покрытие разрушается либо меняет свои физико-химические свойства, в результате при последующей химической обработке образуются пробельные (в случае позитивного материала) или печатающие (при негативном процессе) элементы. Для экспонирования таких пластин используют лазер с длиной волны излучения 830 или 1064 нм.

Рис. 8. Технологический процесс записи и обработки термопластин: 1 — эмульсионный слой (термополимер); 2 — алюминиевая подложка; 3 — луч лазера; 4 — экспонированный термополимер; 5 — нагревательный элемент; 6 — печатающие элементы формы; 7 — проявляющий раствор; 8 — печатная краска

Разрешающая способность термочувствительных пластин может обеспечить запись изображения с линиатурой до 330 lpi, что соответствует получению однопроцентной точки размером 4,8 мкм. При этом тиражестойкость полученных печатных форм достигает 250 тыс. оттисков без обжига и 1 млн оттисков с обжигом. Процесс обработки этих пластин после экспонирования состоит из трех ступеней (рис. 8):

- предварительный обжиг — поверхность формы подвергается обжигу примерно в течение 30 с при температуре 130-145 °С. Этот процесс укрепляет печатающие (чтобы они не смогли раствориться в проявителе) и размягчает пробельные элементы. Предварительный обжиг является обязательной операцией;

- проявление — стандартный позитивный проявочный процесс: погружение в раствор, обработка щетками, промывка, гуммирование и форсированная воздушная сушка;

- обжиг — после обработки пластина подвергается обжигу в течение 2,5 мин при температуре от 200 до 220 °С, чтобы обеспечить ее прочность и большую тиражестойкость.

В настоящее время на российском рынке представлен широкий ассортимент термочувствительных пластин, в том числе и пластин нового поколения, которые не требуют предварительного нагрева для обработки. Эти пластины в большинстве своем обеспечивают получение 1-99%-ной точки при линиатуре растра 200 lpi, тиражестойкость 150 тыс. оттисков без обжига, а светочувствительность у них различается, находясь в интервале от 110 до 200 мДж/см2.

Для химической обработки экспонированных пластин рекомендуется применять реактивы того же производителя, предназначенные для материалов данного типа. Это позволяет гарантированно достичь высоких технических характеристик, потенциально заложенных в современном формном материале.

Формные пластины, не нуждающиеся в химической обработке после экспонирования, называют беспроцессными. В настоящее время разработано два вида формных материалов, не нуждающихся в химической обработке: с термически удаляемыми слоями (термоабляционные) и со слоями, изменяющими фазовое состояние.

Термоабляционные пластины являются многослойными, а пробельные элементы в них формируются на поверхности специального гидрофильного или олеофобного слоя. В процессе экспонирования происходит избирательное термическое удаление ИК-излучением (830 нм) специального слоя. Существуют позитивные и негативные версии термоабляционных пластин. В негативных пластинах олеофобный слой находится выше олеофильного печатающего слоя, и в процессе экспонирования происходит его абляция с будущих печатающих элементов формы. В позитивных пластинах все наоборот: выше находится олеофильный печатающий слой, удаляемый в процессе экспонирования с будущих пробельных элементов формы. Продукты горения удаляются системой вытяжки, которой должно быть оснащено формовыводное устройство, а после экспонирования пластина промывается водой.

Основой термоабляционных формных материалов служат алюминиевые пластины или полиэфирные пленки.

К недостаткам беспроцессных пластин можно отнести более высокую цену и низкую тиражестойкость (около 100 тыс. оттисков).

В оперативной полиграфии при производстве малотиражной продукции, не требующей высокого качества (инструкции, бланки и т. п.), находят применение офсетные печатные формы на бумажной и полимерной основе.

Офсетные печатные формы на бумажной основе выдерживают тиражи до 5 тыс. экземпляров, однако из-за пластической деформации увлажненной бумажной основы в зоне контакта формного и офсетного цилиндров штриховые элементы и растровые точки сюжета искажаются, поэтому бумажные формы могут быть использованы только для однокрасочной печати.

Технология изготовления бумажных офсетных форм основана на принципах электрофотографии, заключающихся в применении фотополупроводящей поверхности для образования скрытого электростатического изображения, которое впоследствии проявляется.

В качестве формного материала используется специальная бумажная подложка с нанесенным на нее фотопроводниковым покрытием (оксид цинка). Формный материал в зависимости от типа обрабатывающего устройства может быть листовой и рулонный.

Достоинствами этой технологии являются оперативность изготовления печатной формы (менее минуты), простота использования и низкая расходная стоимость. Такие печатные формы могут быть получены путем прямой записи текстовой и изобразительной информации в обычном лазерном электрофотографическом принтере. При этом никакой дополнительной обработки форм не требуется.

Формы на полимерной основе, например полиэстровой, имеют максимальную тиражестойкость до 20 тыс. оттисков хорошего качества с линиатурой до 175 lpi и градационным диапазоном 3-97%.

Основой технологии является полиэстровый рулонный светочувствительный материал, работающий по принципу внутреннего диффузионного переноса серебра. В процессе экспонирования происходит засветка галогенида серебра. При химической обработке осуществляется диффузионный перенос серебра из незасвеченных областей в верхний слой, восприимчивый к краске. Этот технологический процесс требует негативного экспонирования. Экспонирование полиэстровых материалов может осуществляться на некоторых типах фотовыводных устройств.

Рис. 9. Схема процесса получения офсетных печатных форм по технологии «компьютер — печатная машина»

Процесс получения офсетных печатных форм по технологии «компьютер — печатная машина» включает следующие операции (рис. 9):

- передача цифрового файла, содержащего данные о цветоделенных изображениях полноформатного печатного листа, в растровый процессор изображения (РИП);

- обработка цифрового файла в РИП (прием, интерпретация данных, растрирование изображения с заданной линиатурой и типом растра);

- поэлементная запись на формном материале, размещенном на формном цилиндре цифровой печатной машины, изображения полноформатного печатного листа;

- печатание тиражных оттисков.

Одной из таких технологий, реализованных в цифровых печатных машинах офсетной печати без увлажнения, является обработка тонкого покрытия. В этих машинах используется рулонный формный материал, на полиэстровую основу которого нанесены теплопоглощающий и силиконовый слои. Поверхность силиконового слоя отталкивает краску и образует пробельные элементы, а удаленный лазерным излучением термопоглощающий слой — печатающие элементы.

Другой технологией получения форм офсетной печати непосредственно в цифровой печатной машине является передача на поверхность формы термополимерного материала, находящегося на передающей ленте, под действием инфракрасного лазерного излучения.

Изготовление офсетных печатных форм непосредственно на формном цилиндре печатной машины сокращает продолжительность формного процесса и повышает качество печатных форм за счет уменьшения числа технологических операций.

Должна отвечать определенным критериям качества. Качество печати зависит от очень многих факторов. Об основных факторах, оказывающих влияние на качество , Вы можете прочитать в разделе " ".

Представляет собой систему со многими параметрами, изменение одного из которых оказывает влияние на весь процесс печати.

Существуют определенные методы контроля качества оттисков, измерительная техника. В данном разделе дан только краткий обзор показателей качества. К важнейшим критериям качества относятся:

- Равномерность оптической плотности растровых изображений.

Даже небольшие различия в оптической плотности изображения, имеющего достаточно большие участки, отличающиеся равномерностью тона, как правило, заметны для нашего глаза. На оттисках подобные колебания проявляются в виде пятен или полос.

- Равномерность оптической плотности плашки

- Градационная передача растрового изображения

Качество печати может значительно страдать от изменений размеров растровых точек. Основными факторами, оказывающими влияние на точность воспроизведения в офсетной печати, являются офсетное резиновое полотно, а также настройка печатного оборудования. К значительным изменениям в градационной передаче могут привести отклонения в усилии прижима между формным и офсетным цилиндрами. К значительным цветовым изменениям на оттиске приводит неправильно выбранная величина давления между офсетным и печатным цилиндрами.

На полученном а процессе печати изображении могут появляться отклонения в цветопередаче, обусловленные деформацией растровых точек в виде увеличения их размеров.

Двумя важнейшими параметрами, определяющими качество офсетной печати, являются растискивание и дробление растровых точек.

Растискивание - сдвиг контуров растровых точек. Причинами данного явления могут являться относительные перемещения между поверхностями печатной формы и офсетного цилиндра или же между запечатываемым материалом и офсетным цилиндром в результате чего поверхности прокатываются неточно друг по другу. Растискивание может происходить как в направлении печати, так и в боковом направлении. Причина растискивания может состоять в повышенном давлении между двумя соприкасающимися цилиндрами. Также к данному дефекту может привести недостаточно натянутое офсетное полотно или слишком большая подача краски.

Дробление - увеличение растровых точек, при котором вокруг них образуется двойной или многократный тенеобразный контур. Причиной дробления могут являться колебания приводки во время печати. Обусловлены данные колебания могут быть как печатной машиной, так и бумагой.

- Шаблонирование

- Микронеоднородность

Микронеоднородность - своеобразная пятнистость красочного слоя на запечатанном материале, возникающая вследствие неравномерности впитывания красочного слоя в запечатываемый материал при его прохождении между печатными секциями печатной машины. На неравномерность влияют свойства запечатываемой бумаги: однородность структуры и поверхностного слоя бумаги.

- Треппинг

Треппингом называют параметр, который характеризует переход второй краски на предыдущую при их последующем наложении. Большое влияние на расщепление краски оказывает такой ее параметр, как липкость. Для хорошего восприятия уже нанесенной краской последующей краски, новая краска должна иметь меньшую липкость, чем предыдущая.

- Абсолютное значение оптической плотности и координаты цветности

- Приводка и совмещение

Данный параметр является одним из важнейших параметров качества офсетной печати. Означает он точное совпадение оттисков при последовательном наложении красок в многокрасочной печати. От приводки зависит четкость получаемого изображения.

- Глянец, его равномерность

- Вид растрирования

- Белизна и равномерность белизны запечатываемого материала.

В четырехкрасочной печати белизна материала оказывает значительное влияние на воспроизводимый цветовой охват. Высокой степенью белизны обладают мелованные бумаги.

Для измерения параметров качества офсетной печати используют определенные методы и средства измерения, в частности, денситометрию, колориметрические измерения, измерения глянца, точности совмещения красок белизны и т.д.

Министерство образования Российской Федерации

Факультет: Полиграфической

техники и технологии

Форма обучения:

очно-заочная

Курсовой

проект

Дисциплина: Технология

формных процессов

Тема: Разработка технологии изготовления печатных форм плоской офсетной печати по схеме «компьютер – печатная форма»

Студент: Чернышева

Е.А.

Группа ВТпп-4-1

Руководит ель: Надирова

Е.Б.

Москва

2011

МОСКОВСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПЕЧАТИ

им.И.Федорова

Факультет

полиграфической техники и технологии

Специальность:

Технология полиграфического производства

Форма обучения:

очно-заочная

Кафедра: Технология

допечатных процессов

ЗАДАНИЕ

на выполнение курсового проекта

Студенту (ке) ______________________________

курса _______________________группы

(Ф.И.О.) ______________________________ ______________________________ _________

1. Дисциплина ______________________________ ______________________________ ____

2. Тема проекта

______________________________ ______________________________ ___

3. Срок защиты

проекта ______________________ ______________________________ ____

4. Исходные данные

по проекту ___________________ ______________________________

5. Содержание

проекта ______________________ ______________________________ _____

______________________________ ______________________________ _________________

6. Литература

и прочие документы, рекомендуемые

студенту для изучения: ____________

______________________________ ______________________________ _________________

6.1. Номера источников

по методическим указаниям ____ ___________________________

6.2. Дополнительные

источники ______________________________ ___________________

7. Дата выдачи

задания

«___» __________ 2011 г.

Руководитель

проекта ______________________________ ________________________

(уч.

звание, степень,

Ф.И.О, подпись)

Задание принял

к исполнению ______________________________ ___________________

(подпись,

дата)

Содержание

Реферат 4

Введение 5

1. Техническая

характеристика и показатели

оформления издания 6

2. Общая технологическая

схема изготовления изделия 7

3. Технология

формного процесса, общая схема

9

4. Оборудование,

материалы, программное обеспечение 12

5. Контроль качества

готовой продукции 13

6. Карта технологического

процесса 16

7. Спуск полос 17

8. Рентабельность,

объем работ и трудоемкость 18

Заключение 19

Список используемой

литературы 21

Реферат

Цель

работы:

Разработка технологии изготовления

печатных форм плоской офсетной печати

по схеме «компьютер – печатная форма».

Условные

обозначения:

ТОИИ

– технология обработки изобразительной

информации.

ТОТИ

– технология обработки текстовой

информации.

ЛЭУ

– лазерное экспонирующее устройство.

Содержание

работы:

19 страниц, 2 схемы, 2 рисунка.

Введение

Формные

процессы представляют собой комплекс

технологических операция, основанных

на использовании аналоговых и цифровых

технологий изготовления печатных форм,

которые являются вещественными носителями

графической информации, предназначенной

для полиграфического воспроизведения.

При

разработке данного курсового проекта

преследовались такие цели, как: закрепление

и расширение знаний в рамках дисциплины,

приобретение навыков в процессе

работы с научно-технической литературой

и электронными источниками информации,

развитие навыков пользования справочной

и нормативно-технической документацией

по полиграфической технике и технологии,

а также по издательским процессам, получение

первоначальных навыков по проектированию

и расчету формного процесса.

Несмотря

на многообразие способов получения печатной

продукции, способ плоской офсетной печати

занимает лидирующую позицию. Это связано

с возможностью воспроизводить одно- и

многоцветные изображения любой сложности

с большой графической, градационной точностью

и точностью цветопередачи с применением

растровых структур с линиатурой до 120

лин/см. Этот способ позволяет печатать

издания на бумагах различной массы при

использовании большого разнообразия

методов изготовления печатных форм. Способ

также характеризуется высокой степенью

автоматизации формного и печатного процессов,

хорошими экономическими показателями,

высокопроизводительным печатным оборудованием.

1.

Техническая характеристика

и показатели оформления

издания

| Наименование показателя и характеристик | Значение показателя | |

| в издании, принятом за образец | в издании, принятом к разработке | |

| 1 | 2 | 3 |

| Вид издания:

- по целевому

назначению - по знаковой природе информации - по периодичности |

учебное пособие тексто-изобразительное непериодичное |

учебное пособие тексто-изобразительное непериодичное |

| Формат

издания:

- заявленный

формат - произведение ширины на высоту - доля бумажного листа |

80х98 195х255 16 |

80х98 195х255 16 |

| Объем

издания:

- в физических

печатных листах - в бумажных листах - в страницах |

19 9,5 304 |

19 9,5 304 |

| Тираж издания (тыс.экз.) | 2500 | 2500 |

| Полиграфическое

оформление - красочность издания и его составных элементов - характер внутритекстовых изображений, линиатура растрирования - площадь иллюстраций в полосах и в процентах ко всему объему - общий объем текста в полосах - способ печати - вид используемой печати и тип печатных красок |

растровые 60 лин/см 60% 183 121 офсетный книжный блок: офсетная обложка: мелованная |

4+4 (книжный блок) 4+0 (обложка) растровые 60 лин/см 60% 183 121 офсетный книжный блок: офсетная обложка: мелованная краска: для офсетной листовой печати |

| Конструкция

издания - количество тетрадей - количество страниц в одной тетради - количество и характер дополнительных элементов - способ фальцовки тетрадей - способ комплектовки блоков - тип и конструкция обложки, оформление |

19 16 обложка 3-х сгибная подборка |

19 16 обложка 3-х сгибная подборка тип 3, бумага 175 г/м 2 мелованная, 4+0, корешок прямой |

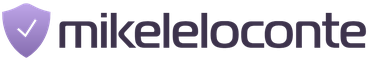

2. Общая технологическая схема изготовления изделия

В способе плоской офсетной печати используются печатные формы, на которых печатающие и пробельные элементы расположены практически в одной плоскости. Они обладают избирательными свойствами восприятия маслосодержащей краски и увлажняющего раствора – воды или водного раствора слабых кислот и спиртов. Печатающие элементы формы – гидрофобные, пробельные – гидрофильные.

Рис.1. Форма плоской офсетной печати: 1 – печатающие элементы, 2 – пробельные элементы

Основным

отличием данного способа печати

от высокой и глубокой печати является

использование промежуточной поверхности

(офсетного цилиндра) при переносе

краски с печатной формы на запечатываемый

материал.

Формы

плоской офсетной печати отличаются

от форм высокой и глубокой печати

по двум основным признакам:

- по отсутствию

геометрической существенной разницы

в высоте между печатающими и пробельными

элементами (толщина КС: 2–4 мкм);

- по наличию

принципиального различия физико-химических

свойств поверхности печатающих и пробельных

элементов.

Для

получения данных форм необходимо создать

на поверхности формного материала

устойчивые гидрофобные печатающие

и гидрофильные пробельные элементы.

Способы

получения печатных форм – это форматная

и поэлементная запись.

Форматная

запись

– это запись изображения по

всей площади одновременно (фотографирование,

копирование). Поэлементная

запись

– площадь изображения разбивается

на некоторые дискретные элементы, которые

записываются постепенно элемент за элементом

(запись при помощи лазерного излучения).

Оригинал

-

текстовое или графическое произведение,

прошедшее редакционно-издательскую обработку

и подготовленное для изготовления печатной

формы. Оригиналы классифицируются на

следующие типы.

Аналоговый

оригинал

– оригинал на вещественном

носителе, который требует перевод в цифровой

файл для его последующей обработки и

репродукции.

Цифровой

оригинал

– оригинал, информативная

часть которого содержится в закодированной

форме.

Сканирование

изображения, компьютерная обработка

и экранная цветопроба подробно рассматриваются

в дисциплине ТОИИ.

Получение

текстового файла, корректура и компьютерная

верстка полос изучаются в дисциплине

ТОТИ.

Электронный

монтаж со спуском

полос

– размещение полос в формате

запечатанного листа издания электронным

способом, при помощи ЭВМ издательской

системы. Монтаж контролируют визуально

на экране монитора системы или по твердой

копии, полученной на принтере.

Электронная

версия печатной формы

– электронный файл, содержащий в себе

все элементы, которые будут расположены

на печатной форме, в закодированной форме.

С этого файла непосредственно будет проводится

запись информации на форму.

Вывод

пластины плоской

офсетной печати

– изготовление печатной

формы плоской офсетной печати в зависимости

от ее характеристик. Макет печатного

изделия в электронном виде выводится

на формные пластины, пропуская этап вывода

цветоделенных диапозитивов.

Контроль

качества готовой

печатной формы

– отслеживание параметров

печатной формы по предъявляемым требованиям.

3.

Технология формного

процесса, общая схема

При изготовлении

печатной формы плоской офсетной

печати по схеме «компьютер – печатная

форма» используют разновидность цифровой

технологии - технологию CTP. В свою очередь,

ее можно разделить на два направления,

в зависимости от вида пластин: светочувствительную

и термочувствительную. Эта технология

в обоих случаях в качестве источника

излучения использует лазеры. Поэтому

эту технологию называют лазерной. При

использовании светочувствительной пластины

длина волны лазера равна 405-410 нм (фиолетовая

область спектра).

Поэлементная

запись информации по данной технологии

проводится в автономном экспонирующем

устройстве. Технология CTP может применяться

как в ОСУ и в ОБУ. Данный способ получения

печатных форм подразумевает использование

лазерного воздействия. Используются

различные свойства лазерного воздействия:

-

тепловое воздействие – выжигание или

термическое разложение тонких пленок

на пробельных или печатающих элементах

будущей печатной формы;

-

фотохимическое воздействие на светочувствительный

слой формного материала;

-

электрофотографическое воздействие

на фотополупроводниковый слой.

Страничные

PostScript-файлы управляют устройством

экспонирования, которое формирует

форму подобно тому, как это

делает фотонаборная машина. Однако в

этом случае программное обеспечение

еще и осуществляет размещение страниц

на форме в соответствии с принятой

схемой организации спусков.

В

современном полиграфическом производстве

данные технологии пока еще не заняли

ведущее место. Их внедрение сдерживают

дорогостоящие оборудование и формные

материалы (импортного производства).

3.1.

Строение печатной

формы плоской

офсетной печати

для технологии

CTP

А – формная

пластина; Б – запись изображения;

В – нагревание; Г – удаление

защитного слоя; Д – печатная

форма после проявления; 1 – подложка;

2 – фотополимеризуемый слой; 3 – защитный

слой; 4 – лазер; 5 – нагреватель; 6 – печатающий

элемент; 6- пробельный элемент

Технологические

возможности современных офсетных

пластин позволяют изготавливать

на них печатные формы, пригодные

для печати практически всех видов

высококачественной продукции (изобразительной,

рекламной, газетной, журнальной, книжной

и др.).

В формных

пластинах с фотополимеризуемым

слоем в результате действия излучения

происходит образование пространственной

структуры. Для усиления действия излучения

экспонированная пластина подвергается

нагреванию, обеспечивающему упрочнение

полимерной структуры. У некоторых типов

формных пластин с ФПС на поверхности

этого слоя может располагаться дополнительный

слой для повышения эффективности первичного

воздействия лазерного излучения, в этом

случае нагревание после экспонирования

не проводится. В дальнейшем осуществляется

проявление, в результате которого неэкспонированные

участки слоя удаляются. После записи

изображения лазерным источником экспонированная

формная пластина, как правило, подвергается

необходимой обработке в химических растворах.

Процесс изготовления печатных форм может

включать такие операции, как гуммирование

и техническая корректура, если они предусмотрены

технологией. Контроль форм является завершающей

стадией процесса.

Требования,

предъявляемые к формным пластинам:

- шероховатость

– от нее зависит адгезия копировального

слоя к подложке и соответственно его

устойчивость к механическому воздействию;

- тиражестойкость

– 100-400 тысяч оттисков;

- цветовой

контраст после обработки копии позволяет

визуально оценить качество полученной

формы;

- светочувствительность

(S) определяет время экспонирования пластины.

Чем выше светочувствительность, тем меньше

времени надо затратить на экспонирование;

- разрешающая

способность определяет процент воспроизводимой

растровой точки и минимально возможную

ширину штриха;

- энергетическая

чувствительность – количество

энергии на единицу поверхности,

необходимой для протекания процессов

в приемных слоях формной пластины;

- спектральная

чувствительность – чувствительность

приемных слоев к УФ в видимом

диапазоне волн.

4.

Оборудование, материалы,

программное обеспечение

Для

обработки текстовой и изобразительной

части будущего издания потребуются

такие технические средства, как:

компьютер, ЖК-монитор, мышь, клавиатура,

струйный принтер, CTP-устройство, устройство

для цветопробы, ЛЭУ.

Программное

обеспечение:

Windows Vista Home Premium (операционная

система), рабочие форматы (PS, PDF, EPS, TIFF,

JPEG), приложения (Microsoft, Adobe, QuarkXpress, CorelDrow,

Preps)

Подготовка

оригиналов заключается в их проверке

на наличие всех необходимых элементов,

конвертировании в единый формат.

Средства

для ухода за пластинами

CtP Deletion Pen - корректирующие

карандаши для термальных пластин

для CtP производства AGFA, Kodak, Lastra и некоторых

других. Назначение их - коррекция форм,

удаление лишних печатных элементов, выявленных

на стадии оперативного контроля. Карандаши

имеют удобный пластиковый корпус, выпускаются

двух типоразмеров - для грубой и тонкой

коррекции, различаются диаметром стержня.

Positive

Deletion Pen - это корректирующие карандаши,

назначение которых - удаление

печатных элементов с традиционных

позитивных офсетных пластин,

где копировальный слой представляет

собой диазосоединения. Карандаши производятся

4 типоразмеров, различающихся диаметром

стержня.

Adding

Pen - карандаши для добавления

печатных элементов на офсетные

пластины. Имеют алюминиевый корпус,

два типоразмера по толщине.

Добавление печатных элементов

возможно на пластины любого типа - позитивные,

негативные, для экспонирования в CtP или

копировальной раме.

Лазерное

экспонирующее устройство

ЛЭУ

для записи информации на офсетные

формные пластины предназначены

для экспонирования излучения приемного

слоя формной пластины.

Классификация

ЛЭУ:

1.

Тип формных пластин – для

записи на светочувствительные

пластины.

2.

Тип лазерного источника –

с твердотельным лазером.

3.

Конструкция устройства – внутренний

барабан. Формный материал располагается

на внутренней поверхности неподвижного

барабана, имеющего форму незавершенного

цилиндра. Развертка изображения в таком

устройстве осуществляется по вертикали

за счет непрерывного вращения дефлекторов

с одной отражающей гранью и по горизонтали

за счет перемещения дефлектора и оптической

системы вдоль оси барабана.

4.

Назначение – универсальные.

5.

Степень автоматизации – автоматизированные.

6.

Формат – большой.

5.

Контроль качества

готовой продукции

Изготовленная

печатная форма должна обладать следующими

характеристиками:

- покрытие

защищающим коллоидом;

- отсутствие

поверхностных повреждений;

- наличие

контрольных меток для совмещения;

- наличие

меток для резки и фальцовки;

- на

краях формы должны располагаться

шкалы, позволяющие оперативно

контролировать процесс печатания;

- размер изображения

должен быть равен заданному размеру репродукции.

Допустимые отклонения: при размерах изображения

до 40х50 см - 1 мм;

- изображение

на форме должно быть расположено в строгом

соответствии с макетом. азмеры изображения

должны соответствовать размерам диапозитива.

- формы

одного комплекта для печати многокрасочной

продукции должны быть одинаковой толщины.

Допустимые отклонения для пластин толщиной

0,35–0,5 мм не более ±0,06 мм; толщиной 0,6–0,8

мм не более ±0,1 мм.

- все печатающие

элементы должны быть воспроизведены

на форме.

- изображение

на форме должно быть расположено строго

по центру с учетом закрепления формы

в печатной машине.

- на форме

должны находиться метки-кресты для совмещения,

необходимые для контроля процесса печатания,

и метки для фальцовки, обрезки и высечки

(в зависимости от вида продукции).

Цифровые

технологии записи информации

на формные пластины

требуют проведения

контроля качества:

- тестирование

и калибровка устройств записи;

- контроль

самого процесса записи;

- оценка

показателей печатной формы.

Важным

является каждый этап контроля, а основополагающими

считаются первые два этапа, поскольку

настройка ЭУ и установка необходимых

мощностей лазерного источника

неминуемо сказывается на всем последующем

технологическом процессе, в конечном

итоге и не качестве форм. Средством для

контроля качества форм являются контрольные

тест-объекты. Они представлены в цифровом

виде и содержат ряд фрагментов различного

целевого назначения для визуального

и инструментального контроля:

- информационный

фрагмент с постоянной информацией о самом

тест-объекте и переменной информацией

с текущими данными о конкретных режимах

записи;

- фрагменты,

содержащие объекты пиксельной графики

для визуального контроля воспроизведения

элементов изображения;

- фрагменты,

позволяющие оценить технологические

возможности устройства записи и растрового

процессора, а также репродукционно-графические

показатели печатных форм.

UGRA/FOGRA

DIGITAL PLATE CONTROL

Функциональные

группы:

1. Информационная

часть. Содержит постоянную (имя пользователя)

и переменную информацию. Здесь указан

угол поворота растровой структуры и т.д.

2. Оценка

разрешающей способности. Состоит из

штриховых элементов, расходящихся от

центра под разными углами.

3. Диагностика

геометрии. Для оценки воспроизведения

штриховых элементов различных размеров.

4. «Шахматная»

зона. Контроль воспроизведения элементов

изображения.

5. Область

визуальной оценки. Визуальный контроль

экспозиции.

6. Полутоновый

клин. Растровая шкала для контроля воспроизведения

градации тонов.

DIGI CONTROL WEDGE

Функциональные

группы:

1. Фокусировка.

Для визуального контроля фокусировки

лазерного луча. Состоит из 180 радиальных

линий шириной 1 пиксель.

2. Экспозиция.

Визуальный контроль экспозиции. Содержит

6 полей в форме кругов с шахматными заполнениями.

3. Воспроизведение

штриховых элементов. Визуальный контроль.

4. Интервал

градаций.

5. Растрирование.

Информация о растрировании.

6. Информационный

фрагмент. Содержит информацию постоянного

содержания.

Печатная

форма считается пригодной, если

все функциональные группы предоставляют

удовлетворительный результат.

6.

Технологическая

карта процесса

| № | Наименование операции | Назначение операции и ее сущность | Применяемое оборудование | Применяемые материалы |

| 1 | Запись изображения | Образование пространственной структуры в светочувствительном слое | Лазерный источник, ЭУОД | Формная пластина с ФПС, цифровые данные |

| 2 | Нагревание | Усиление эффекта структурирования | ИК-сушка | Формная пластина с записанным изображением |

| 3 | Удаление защитного слоя | Освобождение печатных элементов | Промывочная ванна | Формная пластина |

| 4 | Проявление | Вымывание пробельного слоя | Процессор | ФП, фиксатор, проявитель |

| 5 | Дополнительная химическая обработка |

7. Спуск полос

8.

Рентабельность, объем

работ и трудоемкость

Технология

CTP обеспечивает переход на полный цифровой

процесс. Это значит, что все этапы производства

можно контролировать и автоматизировать:

от получения изображения с цифровых носителей

до готовых печатных пластин. При использовании

подобной технологии процесс производства

сокращается на несколько этапов. Становятся

ненужными два проявочных процесса, измерительное

оборудование для контроля пленки, копировальное

оборудование, системы перфорации и совмещения

форм, монтажное оборудование. Требуется

значительно меньшее помещение для оборудования.

Производительность повышается на 70%.

Заметно сокращается период приладки

машин.

Время

экспонирования или записи является

основным фактором, влияющим на производительность.

Заключение

В

ходе написания курсовой работы были

получены знания о технологии CTP, светочувствительный

и термочувствительных пластинах. А также

проанализированы характеристики этого

процесса и проведен сравнительный анализ.

Исходя из этого можно сделать вывод, что

система «компьютер – печатная машина»

как на допечатной, так и в процессе подготовки

печатной машины позволяет достичь большей

производимости с высокой экономией средств.

Малое время изготовления печатных форм,

точность их установки и автоматическая

предварительная регулировка красочных

зон на основе цифровых данных – огромное

преимущество.

и т.д.................