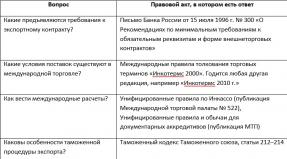

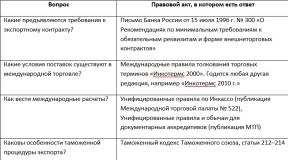

Назначение рычажного механизма. Строение водопроводного крана. Какой кран и смеситель лучше – обзор типов. Варианты места установки

В серийном и мелкосерийном производстве проектируют оснастку с использованием универсальных зажимных механизмов (ЗМ) или специальных однозвенных с ручным приводом. В тех случаях, когда требуются большие силы закрепления заготовок, целесообразно применять механизированные зажимы.

В механизированном производстве используют зажимные механизмы, у которых прихваты автоматически отводятся в сторону. Этим обеспечивается свободный доступ к установочным элементам для очистки их от стружки и удобство переустановки заготовок.

Рычажные однозвенные механизмы с управлением от гидро- или пневмопривода используют при закреплении, как правило, одной корпусной или крупной заготовки. В таких случаях прихват отодвигают или поворачивают вручную. Однако лучше использовать дополнительное звено для отвода прихвата из зоны загрузки заготовки.

Зажимные устройства Г-образного типа применяют чаще для закрепления корпусных заготовок сверху. Для поворота прихвата во время закрепления предусматривают винтовой паз с прямолинейным участком.

Рис. 3.1.

Комбинированные зажимные механизмы используют для закрепления широкой номенклатуры заготовок: корпусов, фланцев, колец, валов, планок и пр.

Рассмотрим некоторые типовые конструкции зажимных механизмов.

Рычажные зажимные механизмы отличаются простотой конструкции (рис. 3.1), значительным выигрышем в силе (или в перемещении), постоянством силы зажима, возможностью закрепления заготовки в труднодоступном месте, удобством эксплуатации, надежностью.

Рычажные механизмы используют в виде прихватов (прижимных планок) или в качестве усилителей силовых приводов. Для облегчения установки заготовок рычажные механизмы выполняют поворотными, откидными и передвижными. По конструкции (рис. 3.2) они могут быть прямолинейными отодвигаемыми (рис. 3.2, а)

и поворотными (рис. 3.2, б),

откидными (рис. 3.2, в)

с качающейся опорой, изогнутыми (рис. 3.2, г)

и комбинированными (рис. 3.2,

Рис. 3.2.

На рис. 3.3 приведены универсальные рычажные ЗМ с ручным винтовым приводом, используемые в индивидуальном и мелкосерийном производствах. Они просты по конструкции и надежны.

Опорный винт 1 устанавливают в Т-образный паз стола и крепят гайкой 5. Положение зажимного прихвата 3 по высоте регулируют винтом 7 с опорной пятой 6, и пружиной 4. Сила закрепления на заготовку передается от гайки 2 через прихват 3 (рис. 3.3, а).

В ЗМ (рис. 3.3, б) заготовку 5 крепят прихватом 4, а заготовку 6 прихватом 7. Сила закрепления передается от винта 9 на прихват 4 через плунжер 2 и регулировочный винт /; на прихват 7 - через закрепленную в нем гайку. При изменении толщины заготовок положение осей 3, 8 легко регулируется.

Рис. 3.3.

В ЗМ (рис. 3.3, в) корпус 4 зажимного механизма крепят к столу гайкой 3 посредством втулки 5 с резьбовым отверстием. Положение изогнутого прихвата 1 но высоте регулируют опорой 6 и винтом 7. Прихват 1 имеет люфт между конической шайбой, установленной иод головкой винта 7, и шайбой, которая находится выше стопорного кольца 2.

В конструкции дугообразный прихват 1 во время крепления заготовки гайкой 3 поворачивается на оси 2. Винт 4 в данной конструкции не крепится к столу станка, а свободно передвигается в Т-образном пазу (рис. 3.3, г).

Используемые в зажимных механизмах винты развивают на торце силу Р, которая может быть рассчитана по формуле

где Р - усилие рабочего, приложенное к концу рукоятки; L - длина рукоятки; г ср - средний радиус резьбы; а - угол подъема резьбы; ср - угол трения в резьбе.

Момент, развиваемый на рукоятке (ключе), для получения заданной силы Р

где М, р - момент трения на опорном торце гайки или винта:

где /- коэффициент трения скольжения: при закреплении / = 0,16...0,21, при раскреплении / = 0,24...0,30; D H - наружный диаметр трущейся поверхности винта или гайки; с/ в - диаметр резьбы винта.

Приняв a = 2°30" (для резьбы от М8 до М42 угол а меняется от 3°10" до 1°57"), ф = 10°30", г ср = 0,45с/, Д, = 1,7с/, d B = d и/= 0,15, получим приближенную формулу для момента на торце гайки М гр = 0,2dP.

Для винтов с плоским торцом М т р = 0,1с1Р+ н, а для винтов со сферическим торцом М Л р ~ 0,1 с1Р.

На рис. 3.4 приведены другие рычажные зажимные механизмы. Корпус 3 универсального зажимного механизма с винтовым приводом (рис. 3.4, а) крепят к столу станка винтом / и гайкой 4. Прихват б во время крепления заготовки поворачивают на оси 7 винтом 5 по часовой стрелке. Положение прихвата б с корпусом 3 легко регулируется относительно неподвижного вкладыша 2.

Рис. 3.4.

Специальный рычажный зажимной механизм с дополнительным звеном и пневмоприводом (рис. 3.4, б) используют в механизированном производстве для автоматического отвода прихвата из зоны загрузки заготовок. Во время раскрепления заготовки / шток б перемещается вниз, при этом прихват 2 поворачивается на оси 4. Последняя совместно с серьгой 5 поворачивается на оси 3 и занимает положение, показанное штриховой линией. Прихват 2 отводится из зоны загрузки заготовок.

Клиновые зажимные механизмы бывают с односкосым клином и клиноплунжерные с одним плунжером (без роликов или с роликами). Клиновые зажимные механизмы отличаются простотой конструкции, удобством наладки и эксплуатации, способностью к самоторможению, постоянством силы зажима.

Для надежного закрепления заготовки 2 в приспособлении 1 (рис. 3.5, а) клин 4 должен быть самотормозяшимся за счет угла а скоса. Клиновые зажимы применяют самостоятельно или в качестве промежуточного звена в сложных зажимных системах. Они позволяют увеличивать и изменять направление передаваемой силы Q.

На рис. 3.5, б показан стандартизованный клиновой зажимной механизм с ручным приводом для закрепления заготовки на столе станка. Зажим заготовки осуществляется клином /, перемещающимся относительно корпуса 4. Положение подвижной части клинового зажима фиксируется болтом 2 , гайкой 3 и шайбой; неподвижной части - болтом б, гайкой 5 и шайбой 7.

Рис. 3.5. Схема (а) и конструкция (в) клинового зажимного механизма

Усилие зажима, развиваемое клиновым механизмом, рассчитывают но формуле

где ср и ф| - углы трения соответственно на наклонной и горизонтальной поверхностях клина.

Рис. 3.6.

В практике машиностроительного производства чаще используют оснастку с наличием роликов в клиновых зажимных механизмах. Такие зажимные механизмы позволяют уменьшить вдвое потери на трение.

Расчет силы закрепления (рис. 3.6) производится по формуле, аналогичной формуле для расчета клинового механизма, работающего при условии трения скольжения на контактирующих поверхностях. При этом углы трения скольжения ф и ф, заменяем на углы трения качения ф |1р и ф пр1:

Чтобы определить соотношение коэффициентов трения при скольжении и

качении, рассмотрим равновесие нижнего ролика механизма: F l - = T - .

Так как Т = Wf

F i =Wtgi

р цр1 и / = tgcp, получим tg(p llpl = tg верхнего ролика вывод формулы аналогичен. В конструкциях клиновых зажимных механизмов используют стандартные ролики и оси, у которых D

= 22...26 мм, a d

= 10... 12 мм. Если принять tg(p =0,1; d/D

= 0,5, тогда коэффициент трения качения будет / к = tg 0,1 0,5 = 0,05 =0,05. Рис. 3.

На рис. 3.7 приведены схемы клиноплунжерных зажимных механизмов с двухонорным плунжером без ролика (рис. 3.7, а); с двухопорным плунжером и роликом (рис. 3.7, (5); с одноопорным плунжером и тремя роликами (рис. 3.7, в); с двумя одноопорными (консольными) плунжерами и роликами (рис. 3.7, г).

Такие зажимные механизмы надежны в работе, просты в изготовлении и могут обладать свойством самоторможения при определенных углах скоса клина. На рис. 3.8 показан зажимной механизм, применяемый в автоматизированном производстве. Заготовку 5 устанавливают на палец б

и крепят прихватом 3.

Сила закрепления на заготовку передается от штока 8

гидроцилиндра 7 через клин 9,

ролик 10

и плунжер 4.

Отвод прихвата из зоны загрузки во время съема и установки заготовки осуществляет рычаг 1,

который поворачивает на оси 11

выступ 12.

Прихват 3

легко перемешается от рычага 1

или пружины 2, так как в конструкции оси 13

предусмотрены прямоугольные сухари 14,

легко перемещаемые в пазах прихвата. Рис. 3.8.

Для увеличения силы на штоке пневмопривода или другого силового привода применяют шарнирно-рычажные механизмы. Они являются промежуточным звеном, связывающим силовой привод с прихватом, и применяются в том случае, когда для крепления заготовки требуется большая сила. По конструкции их делят на однорычажные, двухрычажные одностороннего действия и двухрычажные двустороннего действия. На рис. 3.9, а

показана схема шарнирно-рычажного механизма (усилителя) одностороннего действия в виде наклонного рычага 5

и ролика 3,

соединенного осью 4

с рычагом 5 и штоком 2 пневмоцилиндра 1.

Исходная сила Р,

развиваемая пневмоцилиндром, через шток 2, ролик 3 и ось 4

передается на рычаг 5.

При этом нижний конец рычага 5

перемещается вправо, а его верхний конец поворачивает прихват 7 вокруг неподвижной опоры б

и закрепляет заготовку силой Q.

Значение последней зависит от силы W

и соотношения плеч прихвата 7. Силу W

для однорычажного шарнирного механизма (усилителя) без плунжера определяют по уравнению Сила IV

, развиваемая двухрычажным шарнирным механизмом (усилителем) (рис. 3.9, б),

равна Силу If"

2

,

развиваемую двухрычажным шарнирно-плунжерным механизмом одностороннего действия (рис. 3.9, в),

определяют по уравнению В приведенных формулах: Р-

исходная сила на штоке механизированного привода, Н; a - угол положения наклонного звена (рычага); р - дополнительный угол, которым учитываются потери на трение в шарнирах ^p = arcsin/^П;/- коэффициент трения скольжения на оси ролика и в шарнирах рычагов (f ~

0,1...0,2); (/-диаметр осей шарниров и ролика, мм; D

- наружный диаметр опорного ролика, мм; L -

расстояние между осями рычага, мм; ф[ - угол трения скольжения на осях шарниров; ф 11р - угол трения качения на опоре ролика; tgф пp =tgф-^; tgф пp 2 - приведенный коэффициент жере; tgф np 2 =tgф-; / - расстояние между осью шарнира и серединой на- трения, учитывающий потери на трение в консольном (перекошенном) плун- 3/ , правляющей втулки плунжера (рис. 3.9, в),

мм; а

- длина направляющей втулки плунжера, мм. Рис. 3.9.

действия Однорычажные шарнирные зажимные механизмы применяют в тех случаях, когда требуются большие силы закрепления заготовки. Это объясняется тем, что во время крепления заготовки угол а наклонного рычага уменьшается и сила зажима увеличивается. Так, при угле а = 10° сила W

на верхнем конце наклонного звена 3

(см. рис. 3.9, а)

составляет JV ~

3,5Р,

а при а = 3° W~

1 IP,

где Р

- сила на штоке 8

пневмоцилиндра. На рис. 3.10, а

приведен пример конструктивного исполнения такого механизма. Заготовку / крепят прихватом 2.

Сила закрепления на прихват передается от штока 8

пневмоцилиндра через ролик 6

и регулируемое по длине наклонное звено 4,

состоящее из вилки 5

и серьги 3.

Для предотвращения изгиба штока 8

для ролика предусмотрена опорная планка 7. В зажимном механизме (рис. 3.10, б)

пневмоцилиндр расположен внутри корпуса 1

приспособления, к которому винтами прикреплен корпус 2

зажимного Рис. 3.10.

механизма. Во время закрепления заготовки шток 3

пневмоцилиндра с роликом 7 перемещаются вверх, а прихват 5

со звеном б

поворачивается на оси 4.

При раскреплении заготовки прихват 5 занимает положение, показанное штриховыми линиями, не мешая смене заготовки.

1. Назначение механизма и их классификация

Механизм - устройство, предназначенное для выполнения определенных и целесообразных движений.

Классификация:

По назначению:

М-мы двигателей;- передаточные механизмы;

Исполнительные м-мы;- м-мы управления, управления и регулирования;- м-мы счета, измерения, взвешивания

М-мы подачи и сортировки

По конструктивному признаку:

Рычажные;- кулачковые- зубчатые- кулисные

В зависимости от траектории движения звеньев:

Плоские- пространственные

Сложные механические системы (машина, автоматы, вычислительные устройства) – сочетания простых механизмов.

Простой (элементарный) м-зм - м-зм, кот. нельзя разложить на более простые м-змы.

2.Структура механизмов.

Любая машина состоит из деталей.

Деталь - элементарная часть машины, которая выполнена из однородного материала или не может быть разобрана на более простые части (зубчатое колесо, валы, болты).

Различают детали общего (встречаются в большинстве машин) и специального (встреча-ся в спец-х, особых машинах) назначения.

Твёрдые тела, составляющие механизм называют звеньями . Звено может состоять из нескольких деталей, соединённых неподвижно.

Стойка - неподвижное звено.

Совокупность двух звеньев имеющих относительное движение называют кинематической парой .

Условия существования к.п.:

1. Наличие двух звеньев.

2. Непосредственный контакт.

3. Возможность относительного движения.

Коромысло – звено, совершающее вращательное движение.

Бывают вращательные, поступательные к.п.. Звенья могут соприкасаться между собой в точке, по линии или по поверхности (образуя к.п.). К.п. накладывают ограничения на относительное движение звеньев. Эти ограничения называют связями .

3.Классификация кинематических пар.

К.П. - совокупность 2-х звеньев, имеющих относит. движ.

Услов.сущ.к.п.:-наличие 2 звеньев

Непосредств.контакт

Возмож.относ.движ.

Звенья могут соприкос.между собой, образ.к.п.в точке, по линии, по плоскости.

К.п. наклад.огранич.на относит.движение звеньев. Эти огранич.назыв.связями.

К.п. классифиц.по:

1.по виду элементов соприкосновения

если элем.соприкоснов.-поверхность,то к.п.низшая.

если контакт звеньев по линии или в точке,то к.п.высшая.

2.по хар-ру относит.движения звеньев –плоские

Пространственные

3.по числу связей, накладыв.на относит.движ.звеньев:1,2,3,4,5 класса

4.Кинематические цепи .

Сочетания звеньев вх-х в кин-ую пару наз-т кин-ой цепью. КЦ бывают простые, сложные, замкнутые, разомкнутые. Мех-зм – такая КЦ в кот при заданном движ-ии одного или неск-х ведущих звеньев остальные движ-ся вполне опред-ым образом. Все звенья делятся на 3 группы: 1-Группа ведущих звеньев. З-н движ-я в ведущих звеньях обычно задается. 2-Ведомые звенья. З-н движ-я ведомых звеньев зав-т от з-на движ-я ведущих звеньев. 3-Стойка мех-зма. Плоским мех-ом наз такой мех-зм, звенья кот. движ-ся в одной или неск-х // пл-ях. W=3n-2p 5 -p 4 – степень подвижн-ти плоского мех-зма, где W-число степеней подвижности, должно соотв-ть числу ведущих звеньев, n-число подвиж-х звеньев, p 5 число пар 5-го класса (соотв-о p 4).

5. Фрикционные передачи(механизмы)

Передача основана на использовании сил трения

Преимущества:

· Простота, безступенч. регулирование перед. числа

· Плавность бесшумность работы передачи

· Надёжность соединения

· При перегрузке происходит проскальзование катков, это предохраняет механизм от поломки

Недостатки:

· Большие давления на валы и опоры

· Износ рабочих поверхностей

· Непостоянство передаточного числа (из-за проскальзывания катков)

· Небольшая нагрузочная способность до 20 кВт

Передачи классифицируют:

1. По расположению валов

а) циллиндрическая(оси | |)

б) оси пересекаются – передача коническая

в) оси перекрещиваются – передача реечная

Для повышения нагрузочной способности катки изготовляют клинчатыми

2. По характеру силы прижатия катков:

а) с постоянной силой прижатия

б) с переменной силой прижатия

В зависимости от передоваемой нагрузки, чтобы обеспечить непосредственный контакт катков сила прижатия автоматически изменяеться.

3. Передачи делятся на:

а) с условно-постоянным передаточным числом

б) с переменным передаточным числом (вариаторы)

Fтр>F(вн нагр.)

Qf=kF Q=kF/f – сила нажатия

к – кооф. запаса сцепления

f - кооф. трения скольжения

Передачи с плавнорегулируемым передаточным числом назыв вариаторами

По конструкции вариаторы разнообразны

U=x/2, 0 Условная скорость Передача. Преимущества:

Плавное изменение

передаточного числа => изменение значения угловой скорости ведомого звена и

может быть изменено направление вращения ведомого звена. По конструкции: * с

непосредственным контактом, * с промежуточным контактом. Широко применяется в

приборостроении, даже в промышленности. 6. Ремённые передачи:

достоинства, недостатки. Характеристика плоскоремённой передачи.

Ремённая

передача основана на использовании сил трения, состоит из ведущего и ведомого

шкивов, ремня, надетого с натяжением. «+»: простота конструкции, возможность передачи на большие расстояния:

плоский-15м, клиновый-6,смягчает удары, гасит вибрацию,предохраняет то

перегрузки. «-»: большие давления на валы и опоры по сравнению с зубчатой передачей;

непостоянство передаточного числа (из-за проскальзывания);низкая долговечность

ремней; необходимость применения натяжных устройств. Передачи классифицируют: 1.

По форме профиля ремня ·

Плоскоремённая Клиноремённая ·

Круглоремённая Зубчатая 2.

По скорости вращения ·

Тихоходные ·

Среднескоростные ·

Скоростные Применяется при высоких скоростях вращения, при большом

расстоянии между валами (до 15 м). Виды плоскоременной передачи ·

Открытая ·

Полуперекрёстная ·

Перекрестная ·

Перекрестная К основным параметрам относятся: α – угол обхвата шкива ремнём (ведущего) а – межосевое расстояние L – длина ремня 7.Клиноременная передача,

основные параметры. Виды ремней.

Применяется для передачи

мощности на большие или малые расстояния, но может

передавать момент до 6 м. Нагрузочная

способность клиноременной передачи в 3 раза больше плоской (при одинаковых

параметрах). Применяется в электродвигателях. Может состоять от одного до 6

ремней. Число ремней зависит от передаваемой мощности. Большое количество

ремней не рекомендуется, так как нагрузка между ремнями распределяется

неравномерно. Виды плоских ремней.

1.Резино-тканевые ремни:

изготовляют 3 типов: А,Б,В. Ремень состоит из нескольких слоев бельтинга с

резинов. Прокладками. Обладает достаточной прочностью, гибкостью, но не

рекомендуется применять среди кислот и щелочей.2. Ремни из синтетических

материалов. Применяют при скоростях до 100 м/с. Высокая гибкость,

износоустойчивость.3. Х/б ремни Применяются в тихоходных передачах.4.Кожаные

ремни: большая прочность, гибкость, эластичность, стоимость, поэтому ограничен.

применение.5. Шерстяные ремни. Ограничен. применение. Клиноременные

ремни.

Кордотканевые и кордошнуровые. Выпускают несколько типов,

отличающ. друг от друга размерами поперечного сечения: О,А,Б,В,Г,Д,Е. При выборе

типа ремня учитывается передаваемая мощность.{Приводные ремни. Должны быть

достаточно прочными, долговечными, износоустойчивыми и иметь невысокую

стоимость.} Практически все автомобили на заводе снабжают домкратом.

Как правило, простым ромбическим или рычажно-винтовым. В инструментальных магазинах выбор значительно шире

Домкрат - дальний родственник той мега-оглобле, которой Архимед собирался перевернуть нашу многострадальную планету. Спустя тысячелетие после эпохи великого геометра домкраты, ставшие более сложными механизмами уже из двух оглобель, широко применялись в просвещенной Европе как средство отжима замков, а иногда и целых городов посредством поднятия или разламывания городских ворот. Говорят также, что именно домкрат положил начало промышленному шпионажу. В Россию его привёз Петр Первый вместе с табаком, картофелем и запретом барбершопов. Собственно, слово dommekracht означает ни что иное как «подъёмник грузов». В наше время магазины, специализирующиеся на инструментах и автопринадлежностях, продают несколько их разновидностей, различающихся конструкцией и способом применения.

1. ГИДРАВЛИЧЕСКИЕ БУТЫЛОЧНЫЕ

от 700 до 25 000 ₽

Пик популярности этих домкратов пришёлся на середину прошлого века. Это надёжная прочная конструкция, представляющая собой два цилиндра, соединенных каналом, типа сообщающихся сосудов, и двух поршней, один из которых поднимает груз, а второй нагнетает давление с помощью рычага. Существует два типа таких домкратов - с выдвижной винтовой штангой и без неё. Они так и называются - одно- и двухштоковые (двухштоковые поднимают на большую высоту). Главный минус всех бутылочных гидравлических домкратов - большая начальная высота упора, а главный плюс в том, что их подъёмная сила может быть очень велика. Например, для грузовиков и спецтехники продаются домкраты, способные при собственном весе в несколько десятков килограммов поднимать до 100 тонн! Недостаток, определяющийся высотой подхвата, вынуждает тщательнее относиться к точкам установки пяты. Как правило, это или усиления на рёбрах кузовных деталей, или специальные площадки, или балка моста. У грузовиков и внедорожников - рычаги. С учётом того что бутылочные домкраты не самые устойчивые, техника безопасности требует при работе с автомобилем ставить его на дополнительные упоры. Стоимость - от 700 рублей за 2-тонного до 25 тыс. рублей за 100-тонного монстра.

2. БУТЫЛОЧНЫЕ ПНЕВМАТИЧЕСКИЕ

от 7 000 до 19 000 ₽

Отдельная каста домкратов - бутылочные пневматические. Нужны они там, где что-то приходится поднимать быстро и часто, поскольку это одно из главных их преимуществ. В отличие от гидравлических, где привод подъёмного механизма осуществляется вручную, с пневматическими домкратами работает компрессор. Понятно, что они не слишком часто встречаются в обычных гаражах и мелких мастерских. Характеристики пневматических бутылочных домкратов, их габариты и принцип действия аналогичны гидравлическим. Цена - от 7 до 19 тыс. рублей. 3. ГИДРАВЛИЧЕСКИЙ ЗАЦЕПНОЙ

от 10 000 до 74 000 ₽

В случаях когда обычный гидравлический домкрат бутылочного типа невозможно установить из-за малого дорожного просвета, используют зацепные домкраты. Особенно популярны они в местах, где работают тяжёлые складские погрузчики. Принцип действия зацепных домкратов такой же, как и бутылочных, но к подъёмному штоку присоединен L-образный зацеп. Они тяжелее аналогичных бутылочных, почти не отличаясь по грузоподъёмности. Есть рассчитанные на 2,5 т, есть - на 50 т. Высота подъёма зависит от конструкции, но в принципе она ниже бутылочного классического и уж тем более двухштокового. Если вам не нужно поднимать тяжёлые станки, то особого смысла доплачивать за сверхнизкий зацеп нет. Тем более что этим зацепом автомобиль практически не за что зацепить… Цена - от 10 до 74 тыс. рублей.

4. ПНЕВМАТИЧЕСКИЕ

от 20 000 ₽

Конструкция домкратов с приводом подъёмного устройства сжатым воздухом не ограничивается бутылочным типом. Есть ещё и те, у которых основу составляют воздухонепроницаемый мешок и система клапанов… В виде своего рода гармошки на металлической станине и со стальным подпятником или буквально в виде большого мешка. Первые особенно популярны там, где важна скорость - они способны поднять груз массой 2 т на высоту 380 мм за 5 секунд при рабочем давлении около 5 атм. При этом высота подхвата составит всего 165 мм, а необходимое давление обеспечит даже небольшой компрессор с ресивером. Правда, они не рассчитаны на длительное удержание груза и требуют дополнительного упора. Устойчивость же при подъёме обеспечивает встроенная в конструкцию телескопическая штанга. Промышленные «воздушные» домкраты довольно дороги - от 20 тыс. рублей. 5. ПОДКАТНЫЕ ДОМКРАТЫ

от 700 до 10 000 ₽

В наше время этот вид домкратов становится не менее популярным, чем бутылочные. В классическом исполнении он состоит из станины на колёсиках с горизонтальным гидроцилиндром и поднимающимся рычагом с упорной пятой разных конфигураций. Приводится в действие рукоятью, которая по совместительству может служить, скажем, баллонным ключом. Высота подхвата, как правило, не превышает 100 мм, а высота подъёма достигает 500 мм! Домкраты с ручным приводом обычно обладают умеренной грузоподъёмностью - от 1 до 5 т. Они довольно тяжёлые, габаритные и не предназначены для перевозки в легковом автомобиле. Могут работать на разных поверхностях, устойчивы, но предпочитают ровный твёрдый пол. Ценовая линейка широчайшая. Можно найти модель неизвестного производителя за 700 рублей и многофункциональное устройство от именитой фирмы за 10 тыс. 6. ДОМКРАТЫ НОЖНИЧНОГО ТИПА

от 16 000 до 25 000 ₽

Ещё одна разновидность подкатных домкратов. Конструкция позволяет им складываться наподобие ножниц (отсюда и название). Предназначены как для работы с низкорасположенным грузом, так и с большой высотой подъёма (до 700–800 мм). Причём может использоваться в два этапа: сперва груз отрывается от земли, а после с помощью подставки переставляется на пяту на корпусе насоса и поднимается до нужной высоты. Как правило, способны поднять с высоты зацепа в 70–80 мм вес в 4–7 т на уровень в три четверти метра. Стоят такие от 16 тыс. рублей за 4-тонный до 25 тыс. рублей за 7-тонный. 7. ДОМКРАТЫ-«КРОКОДИЛЫ»

от 10 000 до 30 000 ₽

По сути это подкатные домкраты, но большей мощности и с большей высотой подъёма опорной пяты. Такие нужны для профессиональной работы с коммерческими автомобилями, прицепами, сельскохозяйственной и спецтехникой. Грузоподъёмность в 10–20 т для них не является чем-то особенным, но при этом и весят они до 240 кг. Будучи профессиональным оборудованием, стоят «крокодилы» от 10 до 30 тыс. рублей и в гаражах автолюбителей встречаются редко. Отдельным блоком мы разместили так называемые «джиперские домкраты». При том что каждый внедорожник вне зависимости от класса оснащён заводским домкратом, для езды по бездорожью ему обычно нужно более серьёзное оборудование. Самые популярные офф-роуд домкраты - реечные и надувные.

8. ЭЛЕКТРОГИДРАВЛИЧЕСКИЕ

от 10 000 до 14 000 ₽

Но самым интересным домкратом можно назвать электрогидравлический. Это сравнительно новый вид подъёмного устройства, в конструкции которого совмещены насос-гидромотор и домкрат бутылочного типа. Правильнее было бы назвать его электропневмогидравлическим, но получается очень уж длинно, поэтому название сокращают. Принцип работы подъёмного механизма прост - компрессор приводит в действие пневмоцилиндр, который давит на плунжер гидравлической системы. Высота подъёма - от 155 до 500 мм. Есть интересная комплектация с гайковёртом ударного типа, упрощающим, к примеру, замену колеса. Интересно было бы попробовать такой на бездорожье, но, поскольку информации о защищённости конструкции от влаги и пыли нет, можно делать это только на свой страх и риск. Довольно высокая стоимость, от 10 до 14 тыс. рублей, компенсируется тем, что вы получаете сразу два устройства - компрессор и домкрат.

9. НАДУВНЫЕ

от 3 000 до 5 000 ₽

Внутри домкратов, которые используют выхлопные газы или воздух автомобильного компрессора - пустота. Это большие мешки из прочной воздухонепроницаемой ткани со шлангом с системой клапанов и раструбом для присоединения к выхлопной трубе. В настоящее время их оснащают дополнительными секциями шланга со штуцером, позволяющим подсоединяться к автомобильному компрессору. Грузоподъёмность пневматических домкратов, как правило, 3–4–5 т. Отлично подходят для внедорожников, штурмующих бездорожье в заводской комплектации. При установке достаточно засунуть домкрат под днище, стараясь избегать горячих точек и острых выступающих деталей. Надувается он быстро, а спущенный укладывается в штатную сумку. Их стоимость невысока - от 3 до 5 тыс. рублей. По причине крайней неустойчивости они не приспособлены для ремонтных работ, зато отлично показали себя на слабых грунтах, в песке и глине. А вот для камней и буреломов потребуется жёсткая подложка.

10. РЕЕЧНЫЕ ДОМКРАТЫ

от 5 000 до 10 000 ₽

Самый известный вариант реечного домкрата представляет собой популярный фермерско-джиперский High Lift Jack и его многочисленные разновидности. В названии скрывается главная характеристика - длина рейки. Она может быть и 60, и 160 см. Грузоподъёмность наиболее популярных образцов примерно одинакова и составляет 3–4 т. Деталями, влияющими на выбор, могут стать размеры опорной платформы, высота подхвата, качество материала, из которого изготовлена рейка и детали подъёмного механизма. Определить это можно лишь косвенно по цене, марке и отзывам пользователей. Реечные домкраты потенциально наиболее травмоопасные и требуют определённых навыков, особенно в условиях бездорожья. Цена зависит от длины и производителя, средней считается 10 USD за 10 см рейки, то есть 5–10 тыс. рублей. К реечным домкратам продают комплекты дополнительного оборудования, например, платформу для мягких грунтов, крюки для захвата за колесо, упоры на рейку. Кроме того, реечный домкрат обладает уникальной способностью работать как мощная, хотя и довольно медленная лебёдка. Как правило, требует наличия в автомобиле специально подготовленных мест для установки крюка подхвата, которые представляют собой вырезы в силовых бамперах, наваренные площадки на порогах, или специального устройства для захвата за диск. И не забывайте про площадку для пяты - тонет хай-джек в мягком грунте великолепно. НЕ СТОЙ ПОД ГРУЗОМ…

Нельзя оставить без внимания такой важный вопрос, как техника безопасности. Ни один производитель не рекомендует использовать при работе под машиной один лишь домкрат - обязательно нужны надёжные упоры. Ну а в случае с реечным домкратом требования безопасности настолько серьёзны, что мы не советуем использовать его, если у вас нет возможности пройти курс обучения у того, кто умеет это делать. Что касается рекомендаций, то мы бы советовали купить подкатной домкрат с подъёмной силой в 2–3 тонны для гаража и надувной для бездорожья. А если хочется всего и сразу, то электрогидравлический.

Текст

Игорь Губарь

Основные виды рычажных механизмов.

1. Кривошипно-ползунный механизм.

а) центральный (рис.1); б) внеосный (дезоксиальный) (рис.2); е - эксцентриситет Рис. 2

1-кривошип, т.к. звено совершает полный оборот вокруг своей оси; 2-шатун, не связан со стойкой, совершает плоское движение; 3-ползун (поршень), совершает поступательное движение; 1 - кривошип; 2 - камень кулисы (втулка) вместе с зв.1 совершает полный оборот вокруг А (w1 и w2 одно и тоже), а также движется вдоль зв.3, приводя его во вращение; 3 - коромысло (кулиса). В процессе проектирования конструктор решает две задачи: · анализа

(исследует готовый

механизм); · синтеза

(проектируется новый механизм по требуемым параметрам); Лекция 2.

Глава 1. Анализ рычажных механизмов

.

В данной главе будут рассмотрены вопросы: 1. структурный анализ механизма (изучение строения механизма); 2. изучение классов и видов кинематических пар. 3. определение числа степеней свободы механизма и определение наличия или отсутствия избыточных связей; в случае наличия - дать рекомендации по способу их устранения; 4. кинематический анализ механизма. Примечание

:

Кинематическая пара существует, если не происходит деформации звеньев, образующих эту пару, и не должно происходить отрыва звеньев одно от другого, образующих кинематическую пару. Примечание:

Ограничения, накладываемые на независимые движения звеньев, образующих кинематическую пару, называются - условия связи S.

Число степеней свободы механизма где Н - подвижность

. Любое незакрепленное тело в пространстве имеет 6 степеней свободы, на плоскости - 3. Классификация кинематических пар проводят либо числу связей, либо по числу подвижностей: Число связей Класс КП Число подвижностей S=1 P I

H=5 S=2 P II

H=4 S=3 P III

H=3 S=4 P IV

H=2 S=5 P V

H=1 Существует 5 классов кинематических пар. Примеры различных КП смотри рис. 4-95. Кинематические пары по характеру контакта звеньев, образующих КП, разделяют на: 1. низшие: · вращательные; · поступательные; 2. высшие. Контакт звеньев в низшей КП осуществляется по поверхности. Контакт звеньев в высшей КП - либо по линии, либо в точке. §1.2 Определение числа степеней свободы рычажных механизмов. 1.2.1 Плоские механизмы.

В плоском механизме все звенья движутся в одной плоскости, все оси параллельны друг другу и перпендикулярны плоскости механизма. ФОРМУЛА ЧЕБЫШЕВА

: W пп

=3n -2p н

-p в

, Где n - число подвижных звеньев механизма, р н - число низших КП, р в - число высших КП. Рис.1.2.1

1.2.2 Пространственные механизмы.

В пространственном механизме оси непараллельны, звенья могут двигаться в разных плоскостях. W пр = 6n - (S 1 + S 2 + S 3 + S 4 + S 5) Допустим, что механизм, изображенный на рис.1.2.1 - пространственный и все кинематические пары 5-го класса, т.е. одноподвижны A V ,B V ,C V ,D V , тогда W пр = 6n - (5p V +4p IV +3p III +2p II+ p I) W пр = 6 . 3 - 5 . 4 = -2 à статически неопределимая ферма. Для получения W действ =0, необходимо добавить 3 движения. q= W действ - W пр = 1 - (-2) = 3, где q - избыточные связи

. Для того чтобы их устранить, надо изменить класс некоторых кинематических пар, при этом нельзя изменять класс КП А. Поэтому, сделаем КП В - сферическим шарниром, т.е. 3-го класса (добавим 2 подвижности), а КП С - 4-го класса (добавим 1 подвижность). Тогда W пр = 6 . 3 - (5 . 2 + 4 . 1 + 3 . 1) = 18 - 17 = 1 ФОРМУЛА СОМОВА-МАЛЫШЕВА:

W пр = 6 . n - ΣS i + q §1.3 Кинематический анализ рычажных механизмов. 1.3.1 Основные понятия и определения.

Зависимость линейных координат в какой-либо точке механизма от обобщенной координаты - линейная функция положения данной точки в проекциях на соответствующие оси координат

. Зависимость угловой координаты какого-либо звена механизма от обобщенной координаты - угловая функция положения данного звена.

Первая производная линейной функции положения точки по обобщенной координате - линейная передаточная функция данной точки в проекциях на соответствующие оси координат (иногда называют «аналог линейной скорости…») полная скорость т. С будет Первая производная угловой функции положения звена по обобщенной координате - передаточное отношение

. Вторая производная линейной функции положения по обобщенной координате - аналог линейного ускорения точки в проекциях на соответствующие оси

. Вторая производная угловой функции положения звена по обобщенной координате - аналог углового ускорения звена

. 1.3.2 Аналитический способ определения кинематических параметров рычажных механизмов.

Дано: w 1 , l AB , l BS 2 , l BC , l AC Определить: v i , a i , w 2 , e 2 . Для исследования плоских рычажных механизмов для решения данной задачи целесообразно использовать метод проецирования векторного контура на оси координат. Для определения функции положения точки С представим длины звеньев в виде векторов. рис.1.3.2

из (3) следует, что Лекция 3.

Продифференцируем (3) по обобщенной координате: Продифференцируем (2) по обобщенной координате: Если необходимо определить функции положения центра масс, то вы делим векторный контур ABS 2 Продифференцируем (7) по обобщенной координате и получим аналоги линейных скоростей точек S 2 в проекциях на оси х и у: Глава 2. Анализ машинного агрегата.

В данной главе будут рассмотрены следующие вопросы: 1. Силы и моменты, действующие в машинном агрегате. 2. Переход от расчетных схем машинных агрегатов к динамическим моделям. 3. Расчет усилий в кинематических парах основного механизма рабочей машины. 4. Определение законов движения главного вала (входного звена) рабочей машины под действием приложенных сил и моментов при различных режимах работы машинного агрегата. §2.1 Силы и моменты, действующие в машинном агрегате. 2.1.1 Движущиеся силы и моменты F

д и М

д .

Цикл

- промежуток времени, по истечению которого все кинематические параметры принимают первоначальное значение, а технологический процесс, происходящий в рабочей машине, начинает повторяться вновь. 2.1.2 Силы и моменты сопротивления (F с, M с).

Работа сил и моментов сопротивления за цикл отрицательна: А c <0. 2.1.3 Силы тяжести (G i).

Работа силы тяжести за цикл равна нулю: А Gi =0. 2.1.4 Расчетные силы и моменты (Ф Si, M Фi).

Ф Si, M Фi - Главные векторы сил инерции и главные моменты от сил инерции.

2.1.5 Реакции в кинематических парах (Q ij).

§2.2 Понятие о механических характеристиках. Механическая характеристика 3-х фазного асинхронного двигателя. Индикаторная диаграмма ДВС H - ход поршня в поршневой машине (расстояние между крайними положениями поршня) Индикаторная диаграмма насоса Как правило, из паспорта известен диаметр поршня, по нему можно определить площадь S п = p . d 2 /4, тогда сила: F=p . S п Правило знаков сил и моментов

: · Сила считается положительной, если она по направлению совпадает с направлением движения того звена, к которому эта сила приложена. · Момент считается положительным, если его направление совпадает с направлением угловой скорости вращения данного звена. Имея механическую характеристику поршневой машины и учитывая правило знаков, то можно перестроить в график сил (см. лабораторную работу №4). Основной вывод:

В течение всего цикла работы поршневой машины сила, приложенная к поршню, будет изменяться как по величине, так и по направлению, это в свою очередь приводит к колебаниям угловой скорости главного вала рабочей машины. §2.3 Понятие о расчетной схеме машинного агрегата и переход от нее к динамической модели. На расчетной схеме машинного агрегата отмечают основные силовые факторы, действующие в машинном агрегате; основные массы звеньев, влияющих на закон движения машинного агрегата; и основные жесткости валов. На рис.5-92 показан переход от реальной схемы к расчетной схеме (а) и от нее к динамической модели. ] Учебник для машиностроительных вузов. 2-е издание, переработанное и дополненное. Авторы: Алексей Николаевич Банкетов, Ю.А. Бочаров, Н.С. Добринский, Е.Н. Ланской, В.Ф. Прейс, И.Д. Трофимов. Под редакцией А.Н. Банкетова, Е.Н. Ланского. Аннотация издательства:

Дана классификация современных кузнечно-штамповочных машин, изложены основные принципы и методы расчета и конструирования узлов и деталей, приведены кинематические схемы.Плоскоремённая

передача

![]()

Фотографи

ТД Сорокин

![]()

![]()

![]()

Условие замкнутости данного контура:

Условие замкнутости данного контура:![]() (3)

(3) (4)

(4)

![]() (5)

(5)

Условие замкнутости данного векторного контура имеет вид:

Условие замкнутости данного векторного контура имеет вид:![]() (6)

(6) (7)

(7) (9)

(9) Работа движущих сил и моментов за цикл положительна: А д >0.

Работа движущих сил и моментов за цикл положительна: А д >0.

(Москва: Издательство «Машиностроение», 1982)

Скан, обработка, формат Djv: АЧ, 2003

Предисловие (3).

Введение (5).

Раздел I. КРИВОШИПНЫЕ МАШИНЫ

Глава 1. Классификация кривошипных машин, кинематика и статика кривошипно-рычажных механизмов (10).

Глава 2. Ползуны, шатуны и коленчатые валы (30).

Глава 3. Муфты и тормоза (59).

Глава 4. Зубчатые передачи, приводные валы, подшипники и средства защиты машин от перегрузки (77).

Глава 5. Станины, подушки и фундаменты машин (93).

Глава 6. Уравновешивание кривошипно-ползунных механизмов. Динамика кривошипных прессов (116).

Глава 7. Энергетика и КПД кривошипных прессов (125).

Глава 8. Система смазки и устройства по технике безопасности (137).

Глава 9. Монтаж, наладка и исследования машин (145).

Глава 10. Кривошипные прессы общего назначения (147).

Глава 11. Вытяжные прессы (155).

Глава 12. Кривошипные ножницы (165).

Глава 13. Кузнечно-штамповочные автоматы для объемной штамповки (180).

Глава 14. Листоштамповочные автоматы (210).

Глава 15. Горячештамповочные кривошипные прессы (219).

Глава 16. Чеканочные кривошипно-коленные прессы (223).

Глава 17. Горизонтально-ковочные машины (231).

Глава 18. Обжимные машины (241).

Глава 19. Перспективы усовершенствования кривошипных прессов (248).

Раздел II. ГИДРАВЛИЧЕСКИЕ ПРЕССЫ

Глава 20. Основные понятия (251).

Глава 21. Гидравлические прессы с насосным безаккумуляторным приводом (259).

Глава 22. Гидравлические прессы с насосно-аккумуляторным приводом. (283).

Глава 23. Гидравлические прессы с мультипликаторным приводом и КПД гидропрессовых установок (302).

Глава 24. Клапаны, распределители и трубопроводы гидропрессовых установок (313).

Глава 25. Основные детали гидравлических прессов (322).

Глава 26. Основные тины гидравлических прессов. Перспективы развития прессостроения (338).

Раздел III. МОЛОТЫ

Глава 27. Общие сведения (351).

Глава 28. Паровоздушные молоты (364).

Глава 29. Приводные пневматические молоты (400).

Глава 30. Гидравлические и газогидравлические штамповочные молоты (411).

Глава 31. Газогидравлические высокоскоростные молоты (419).

Глава 32. Взрывные высокоскоростные молоты (427).

Глава 33. Фундаменты молотов (430).

Глава 34. Перспективы усовершенствования молотов (437).

Раздел IV. ВИНТОВЫЕ ПРЕССЫ

Глава 35. Общие сведения (439).

Глава 36. Теория винтовых прессов (454).

Глава 37. Конструкция винтовых прессов и особенности расчета их деталей (479).

Раздел V. РОТАЦИОННЫЕ МАШИНЫ

Глава 38. Общие сведения. Правильные и гибочные машины (488).

Глава 39. Дисковые ножницы (500).

Глава 40. Ковочные вальцы, для продольной и поперечной вальцовки, специальные ротационные машины (509).

Раздел VI. РОТОРНЫЕ И ИМПУЛЬСНЫЕ МАШИНЫ. СТАТЫ

Глава 41. Роторные и роторно-конвейерные машины-автоматы (523).

Глава 42. Импульсные машины и установки (535).

Глава 43. Гидростатические и пневмостатические машины (550).

Раздел VII. ЭЛЕМЕНТЫ ТЕОРИИ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ МАШИН (553).

Список литературы (563).

Предметный указатель (565).

Во 2-м издании (1-е издание 1970 г.) освещены новейший опыт создания прогрессивных кузнечно-штамповочных машин, а также перспективы развития в этой области.