ที่อยู่ CNC - คำอธิบาย คำแนะนำ ตัวอย่าง การออกแบบโครงสำหรับตั้งสิ่งของและแกน Z แนวตั้งของเครื่องแกะสลักและเครื่องกัด CNC C) การเลือกใช้อุปกรณ์อิเล็กทรอนิกส์

หลังจากพิจารณาตัวเลือกการออกแบบสำหรับแกนยาว - X - แล้ว เราก็สามารถพิจารณาแกน Y ต่อไปได้ แกน Y ในรูปแบบของพอร์ทัลเป็นโซลูชันที่ได้รับความนิยมมากที่สุดในชุมชนของผู้สร้างเครื่องมือกลที่เป็นงานอดิเรก และด้วยเหตุผลที่ดี นี่เป็นวิธีแก้ปัญหาที่เรียบง่ายและใช้งานได้ดีและได้รับการพิสูจน์แล้ว อย่างไรก็ตาม ยังมีข้อผิดพลาดและประเด็นที่ต้องทำความเข้าใจก่อนการออกแบบ ความมั่นคงและความสมดุลที่ถูกต้องเป็นสิ่งสำคัญอย่างยิ่งสำหรับพอร์ทัล ซึ่งจะช่วยลดการสึกหรอของรางและเกียร์ ลดการโก่งตัวของลำแสงภายใต้ภาระ และลดโอกาสที่จะเกิดการลิ่มระหว่างการเคลื่อนไหว เพื่อกำหนดโครงร่างที่ถูกต้อง ให้ดูที่แรงที่ใช้กับพอร์ทัลระหว่างการทำงานของเครื่อง

ลองดูแผนภาพให้ดี มิติข้อมูลต่อไปนี้ถูกทำเครื่องหมายไว้:

- D1 - ระยะห่างจากพื้นที่ตัดถึงศูนย์กลางของระยะห่างระหว่างตัวกั้นลำแสงพอร์ทัล

- D2 - ระยะห่างระหว่างสกรูขับเคลื่อนแกน X ถึงลำแสงนำทางด้านล่าง

- D3 - ระยะห่างระหว่างไกด์แกน Y

- D4 - ระยะห่างระหว่างตลับลูกปืนเชิงเส้นแกน X

ตอนนี้เรามาดูความพยายามที่แท้จริงกัน ในภาพ พอร์ทัลจะเคลื่อนจากซ้ายไปขวาเนื่องจากการหมุนของสกรูขับเคลื่อนแกน X (อยู่ที่ด้านล่าง) ซึ่งขับเคลื่อนน็อตที่ยึดไว้ที่ด้านล่างของพอร์ทัล สปินเดิลถูกลดระดับลงและกัดชิ้นงาน และแรงต้านจะปรากฏขึ้นตรงไปยังการเคลื่อนที่ของพอร์ทัล แรงนี้ขึ้นอยู่กับความเร่งพอร์ทัล อัตราการป้อน การหมุนสปินเดิล และแรงเตะกลับจากเครื่องตัด อย่างหลังขึ้นอยู่กับตัวคัตเตอร์เอง (ประเภท ความคม การหล่อลื่น ฯลฯ) ความเร็วในการหมุน วัสดุ และปัจจัยอื่นๆ มีบทความมากมายเกี่ยวกับการเลือกโหมดการตัดเพื่อกำหนดขนาดของการสะท้อนกลับจากคัตเตอร์ ในปัจจุบัน ก็เพียงพอแล้วสำหรับเราที่จะรู้ว่าเมื่อพอร์ทัลเคลื่อนที่ แรงต้าน F ที่ซับซ้อนจะเกิดขึ้น แกนหมุนคงที่ถูกนำไปใช้กับองค์ประกอบโครงสร้างกับลำแสงพอร์ทัลในรูปแบบของโมเมนต์ A = D1 * F โมเมนต์นี้สามารถแบ่งออกเป็นคู่ที่มีขนาดเท่ากัน แต่มีแรงกำกับที่แตกต่างกัน A และ B ซึ่งใช้กับไกด์ # 1 และ #2 ของลำแสงพอร์ทัล แรงโมดูโล่ A = แรง B = โมเมนต์ A / D3 ดังที่เห็นได้จากที่นี่ แรงที่กระทำต่อคานนำจะลดลงหาก D3 ซึ่งมีระยะห่างระหว่างคานทั้งสองเพิ่มขึ้น การลดแรงจะช่วยลดการสึกหรอของรางและการเปลี่ยนรูปบิดของลำแสง นอกจากนี้ เมื่อแรง A ลดลง โมเมนต์ B ที่กระทำกับผนังพอร์ทัลก็จะลดลงเช่นกัน: โมเมนต์ B = D2 * แรง A เนื่องจากโมเมนต์ B ขนาดใหญ่ ผนังด้านข้างซึ่งไม่สามารถโค้งงอในระนาบอย่างเคร่งครัดจะ เริ่มโค้งงอและโค้งงอ โมเมนต์ B จะต้องลดลงเช่นกัน เนื่องจากจำเป็นต้องพยายามให้แน่ใจว่าโหลดมีการกระจายอย่างสม่ำเสมอบนตลับลูกปืนเชิงเส้นทั้งหมด ซึ่งจะช่วยลดการเปลี่ยนรูปยืดหยุ่นและการสั่นสะเทือนของเครื่องจักร ดังนั้นจึงเพิ่มความแม่นยำ

Moment B ดังที่ได้กล่าวไปแล้วสามารถลดลงได้หลายวิธี -

- ลดแรง A

- ลดเลเวอเรจ D3

เป้าหมายคือทำให้กองกำลัง D และ C เท่ากันที่สุดเท่าที่จะเป็นไปได้ แรงเหล่านี้ประกอบด้วยแรงคู่หนึ่งของโมเมนต์ B และน้ำหนักของพอร์ทัล เพื่อการกระจายน้ำหนักที่เหมาะสม จำเป็นต้องคำนวณจุดศูนย์กลางมวลของพอร์ทัลและวางไว้ระหว่างตลับลูกปืนเชิงเส้นพอดี สิ่งนี้จะอธิบายการออกแบบซิกแซกทั่วไปของผนังด้านข้างของพอร์ทัล - ซึ่งทำเพื่อเลื่อนตัวกั้นไปด้านหลังและนำแกนหมุนหนักเข้าใกล้แบริ่งแกน X มากขึ้น

โดยสรุปเมื่อออกแบบแกน Y ให้พิจารณาหลักการดังต่อไปนี้:

- พยายามลดระยะห่างจากสกรู/รางขับเคลื่อนแกน X ไปยังตัวกั้นแกน Y เช่น ลด D2 ให้เหลือน้อยที่สุด

- หากเป็นไปได้ ให้ลดระยะยื่นของสปินเดิลให้สัมพันธ์กับลำแสง ลดระยะห่าง D1 จากพื้นที่ตัดถึงตัวกั้นให้เหลือน้อยที่สุด โดยทั่วไประยะชัก Z ที่เหมาะสมจะอยู่ที่ 80-150 มม.

- ลดความสูงของพอร์ทัลทั้งหมดหากเป็นไปได้ - พอร์ทัลที่สูงมีแนวโน้มที่จะมีการสั่นพ้อง

- คำนวณล่วงหน้าจุดศูนย์กลางมวลของโครงสำหรับตั้งสิ่งของทั้งหมด รวมถึงสปินเดิลด้วย และออกแบบโครงสำหรับตั้งสิ่งของเพื่อให้จุดศูนย์กลางมวลตั้งอยู่ระหว่างแคร่เลื่อนแกน X และใกล้กับลีดสกรูแกน X มากที่สุด

- เว้นระยะห่างของคานนำพอร์ทัลให้ไกลออกไป - เพิ่ม D3 ให้สูงสุดเพื่อลดโมเมนต์ที่ใช้กับลำแสง

การออกแบบแกน Z

ขั้นตอนต่อไปคือการเลือกโครงสร้างของส่วนที่สำคัญที่สุดของเครื่อง - แกน Z ด้านล่างนี้คือตัวอย่างการออกแบบ 2 ชิ้น

ดังที่ได้กล่าวไปแล้วเมื่อสร้างเครื่อง CNC จำเป็นต้องคำนึงถึงแรงที่เกิดขึ้นระหว่างการทำงานด้วย และก้าวแรกบนเส้นทางนี้คือความเข้าใจที่ชัดเจนเกี่ยวกับธรรมชาติ ขนาด และทิศทางของพลังเหล่านี้ พิจารณาแผนภาพด้านล่าง:

แรงที่กระทำต่อแกน Z

มิติข้อมูลต่อไปนี้ถูกทำเครื่องหมายไว้บนแผนภาพ:

- D1 = ระยะห่างระหว่างตัวกั้นแกน Y

- D2 = ระยะห่างตามแนวกั้นระหว่างตลับลูกปืนเชิงเส้นแกน Z

- D3 = ความยาวของแท่นแบบเคลื่อนย้ายได้ (แผ่นฐาน) ซึ่งแกนหมุนติดตั้งอยู่

- D4 = ความกว้างของโครงสร้างทั้งหมด

- D5 = ระยะห่างระหว่างตัวกั้นแกน Z

- D6 = ความหนาของแผ่นฐาน

- D7 = ระยะห่างแนวตั้งจากจุดที่ใช้แรงตัดถึงจุดกึ่งกลางระหว่างแคร่ตามแกน Z

ลองดูที่มุมมองด้านหน้าและสังเกตว่าโครงสร้างทั้งหมดเคลื่อนไปทางขวาตามแนวแกน Y แผ่นฐานจะขยายออกไปให้มากที่สุดเท่าที่จะเป็นไปได้ คัตเตอร์จะฝังอยู่ในวัสดุ และในระหว่างการกัดจะมีแรงต้าน F เกิดขึ้น ตรงข้ามกับทิศทางการเคลื่อนไหวโดยธรรมชาติ ขนาดของแรงนี้ขึ้นอยู่กับความเร็วของแกนหมุน จำนวนการตัดของคัตเตอร์ ความเร็วป้อน วัสดุ ความคมของคัตเตอร์ ฯลฯ (เราขอเตือนคุณว่าการคำนวณเบื้องต้นบางอย่างเกี่ยวกับวัสดุที่จะถูกบด และด้วยเหตุนี้ การประเมิน ของแรงตัดต้องทำก่อนเริ่มการออกแบบเครื่องจักร) แรงนี้ส่งผลต่อแกน Z อย่างไร? เมื่อนำไปใช้ที่ระยะห่างจากตำแหน่งที่แผ่นฐานยึดอยู่กับที่ แรงนี้จะสร้างแรงบิด A = D7 * F โมเมนต์ที่ใช้กับแผ่นฐานจะถูกส่งผ่านแบริ่งเชิงเส้นแกน Z ในรูปแบบคู่ แรงเฉือนบนคำแนะนำ แรงที่แปลงจากโมเมนต์จะแปรผกผันกับระยะห่างระหว่างจุดใช้งาน ดังนั้น เพื่อลดแรงที่ดัดงอไกด์ จึงจำเป็นต้องเพิ่มระยะห่าง D5 และ D2

ในกรณีของการกัดตามแกน X ยังเกี่ยวข้องกับระยะทาง D2 - ในกรณีนี้ภาพที่คล้ายกันเกิดขึ้น เฉพาะโมเมนต์ผลลัพธ์เท่านั้นที่จะนำไปใช้กับคันโยกที่ใหญ่กว่าอย่างเห็นได้ชัด ช่วงเวลานี้พยายามหมุนแกนหมุนและแผ่นฐาน และแรงที่เกิดขึ้นจะตั้งฉากกับระนาบของแผ่น ในกรณีนี้ โมเมนต์จะเท่ากับแรงตัด F คูณด้วยระยะห่างจากจุดตัดถึงแคร่แรก - เช่น ยิ่ง D2 มีขนาดใหญ่ โมเมนต์ก็จะยิ่งน้อยลง (โดยมีความยาวแกน Z คงที่)

ดังนั้นกฎดังต่อไปนี้: สิ่งอื่นๆ ทั้งหมดเท่าเทียมกัน คุณควรพยายามเว้นระยะห่างแคร่แกน Z ให้ห่างจากกัน โดยเฉพาะอย่างยิ่งในแนวตั้ง ซึ่งจะเพิ่มความแข็งแกร่งอย่างมาก ตั้งกฎไว้ว่าอย่าทำให้ระยะห่าง D2 น้อยกว่า 1/2 ของความยาวของแผ่นฐาน นอกจากนี้ ตรวจสอบให้แน่ใจว่าแท่น D6 มีความหนาเพียงพอที่จะให้ความแข็งแกร่งตามที่ต้องการโดยการคำนวณแรงในการทำงานสูงสุดบนหัวกัดและจำลองการโก่งตัวของเม็ดมีดในรูปแบบ CAD

ทั้งหมดให้ปฏิบัติตามกฎต่อไปนี้เมื่อออกแบบแกน Z ของเครื่องโครงสำหรับตั้งสิ่งของ:

- เพิ่ม D1 ให้สูงสุด - ซึ่งจะช่วยลดโมเมนต์ (และแรง) ที่กระทำต่อเสาโครงสำหรับตั้งสิ่งของ

- ขยาย D2 ให้สูงสุด - ซึ่งจะลดช่วงเวลาที่กระทำกับลำแสงพอร์ทัลและแกน Z

- ย่อขนาด D3 ให้เล็กที่สุด (ภายในจังหวะ Z ที่กำหนด) - ซึ่งจะช่วยลดช่วงเวลาที่กระทำบนลำแสงและเสาพอร์ทัล

- เพิ่ม D4 ให้สูงสุด (ระยะห่างระหว่างแคร่แกน Y) - ซึ่งจะช่วยลดช่วงเวลาที่กระทำกับลำแสงพอร์ทัล

คุณได้ตัดสินใจสร้างเครื่องกัด CNC แบบโฮมเมดแล้วหรือยัง หรือบางทีคุณอาจแค่คิดเกี่ยวกับมันและไม่รู้ว่าจะเริ่มต้นจากตรงไหน? การมีเครื่อง CNC มีประโยชน์มากมาย เครื่องจักรที่บ้านสามารถบดและตัดวัสดุได้เกือบทั้งหมด ไม่ว่าคุณจะเป็นมือสมัครเล่นหรือช่างฝีมือ สิ่งนี้จะช่วยเปิดโลกทัศน์อันยิ่งใหญ่สำหรับความคิดสร้างสรรค์ ความจริงที่ว่าเครื่องจักรสักเครื่องหนึ่งอาจไปอยู่ในเวิร์คช็อปของคุณก็ยิ่งน่าดึงดูดมากขึ้นไปอีก

มีเหตุผลหลายประการที่ทำให้ผู้คนต้องการสร้างเราเตอร์ CNC แบบ DIY ของตัวเอง ตามกฎแล้วสิ่งนี้เกิดขึ้นเพราะเราไม่สามารถซื้อได้ในร้านค้าหรือจากผู้ผลิตและไม่น่าแปลกใจเพราะราคาค่อนข้างสูง หรือคุณสามารถเป็นเหมือนฉันและสนุกไปกับการทำงานของคุณเองและสร้างสรรค์สิ่งที่ไม่เหมือนใคร คุณสามารถทำเช่นนี้เพื่อรับประสบการณ์ด้านวิศวกรรมเครื่องกล

ประสบการณ์ส่วนตัว

เมื่อฉันเริ่มพัฒนา คิดและสร้างเราเตอร์ CNC เครื่องแรกด้วยมือของฉันเอง ฉันใช้เวลาประมาณหนึ่งวันในการสร้างโปรเจ็กต์นี้ จากนั้นเมื่อฉันเริ่มซื้อชิ้นส่วน ฉันก็หาข้อมูลบางอย่าง และฉันพบข้อมูลบางอย่างในแหล่งข้อมูลและฟอรัมต่างๆ ซึ่งนำไปสู่คำถามใหม่:

- ฉันต้องใช้บอลสกรูจริงๆ หรือสตั๊ดและน็อตทั่วไปจะใช้งานได้ดีหรือไม่

- ตลับลูกปืนเชิงเส้นตัวใดดีที่สุดและฉันสามารถจ่ายได้?

- ฉันต้องใช้พารามิเตอร์มอเตอร์อะไรบ้าง และควรใช้สเต็ปเปอร์หรือเซอร์โวไดรฟ์ดีกว่า

- วัสดุตัวเรือนเสียรูปมากเกินไปเมื่อใด ขนาดใหญ่เครื่องจักร?

- ฯลฯ

โชคดีที่ฉันสามารถตอบคำถามบางข้อได้เนื่องจากมีพื้นฐานด้านวิศวกรรมและด้านเทคนิคหลังจากเรียนจบ อย่างไรก็ตาม ปัญหาหลายอย่างที่ฉันพบไม่สามารถคำนวณได้ ฉันแค่ต้องการคนที่มีประสบการณ์จริงและข้อมูลในเรื่องนี้

แน่นอนว่าฉันได้รับคำตอบมากมายสำหรับคำถามของฉันจากหลายๆ คน ซึ่งหลายๆ คนก็ขัดแย้งกันเอง จากนั้นผมก็ต้องค้นคว้าเพิ่มเติมเพื่อดูว่าคำตอบไหนคุ้มค่าและคำตอบไหนขยะ

ทุกครั้งที่ฉันมีคำถามที่ฉันไม่รู้คำตอบ ฉันจะต้องทำซ้ำขั้นตอนเดิม โดยทั่วไปแล้ว นี่เป็นเพราะความจริงที่ว่าฉันมีงบประมาณที่จำกัด และต้องการใช้สิ่งที่ดีที่สุดที่เงินจะซื้อได้ นี่เป็นสถานการณ์เดียวกันสำหรับคนจำนวนมากที่สร้างเครื่องกัด CNC แบบโฮมเมด

ชุดอุปกรณ์และชุดสำหรับการประกอบเราเตอร์ CNC ด้วยมือของคุณเอง

ใช่ มีชุดอุปกรณ์สำหรับการประกอบด้วยมือ แต่ฉันยังไม่เห็นชุดที่สามารถปรับแต่งตามความต้องการเฉพาะได้

นอกจากนี้ยังเป็นไปไม่ได้ที่จะเปลี่ยนแปลงการออกแบบและประเภทของเครื่องจักร แต่มีหลายอย่าง และคุณจะรู้ได้อย่างไรว่าอันไหนที่เหมาะกับคุณ ไม่ว่าคำแนะนำจะดีแค่ไหน หากการออกแบบมีความคิดไม่ดี เครื่องจักรขั้นสุดท้ายก็จะแย่ไปด้วย

นั่นเป็นเหตุผลที่คุณต้องตระหนักถึงสิ่งที่คุณกำลังสร้างและเข้าใจบทบาทของแต่ละชิ้น!

การจัดการ

คู่มือนี้มีจุดมุ่งหมายเพื่อป้องกันไม่ให้คุณทำผิดพลาดแบบเดียวกับที่ฉันเสียเวลาและเงินอันมีค่าไปกับมัน

เราจะดูส่วนประกอบทั้งหมดจนถึงสลักเกลียว โดยพิจารณาถึงข้อดีและข้อเสียของแต่ละประเภทของแต่ละส่วน ฉันจะพูดถึงทุกแง่มุมของการออกแบบและแสดงวิธีสร้างเครื่องกัด CNC ด้วยมือของคุณเอง ฉันจะแนะนำคุณเกี่ยวกับกลไกไปจนถึงซอฟต์แวร์และทุกสิ่งในระหว่างนั้น

โปรดทราบว่าแผนเครื่องจักร CNC แบบโฮมเมดเสนอวิธีแก้ไขปัญหาบางอย่างได้เล็กน้อย ซึ่งมักส่งผลให้การออกแบบเลอะเทอะหรือประสิทธิภาพของเครื่องจักรต่ำ นั่นเป็นเหตุผลที่ฉันขอแนะนำให้คุณอ่านคู่มือนี้ก่อน

มาเริ่มกันเลย

ขั้นตอนที่ 1: การตัดสินใจออกแบบที่สำคัญ

ก่อนอื่น จะต้องพิจารณาคำถามต่อไปนี้:

- การกำหนดการออกแบบที่เหมาะสมกับคุณโดยเฉพาะ (เช่น หากคุณสร้างเครื่องจักรงานไม้ด้วยมือของคุณเอง)

- พื้นที่การประมวลผลที่ต้องการ

- ความพร้อมของพื้นที่ทำงาน

- วัสดุ.

- ความคลาดเคลื่อน

- วิธีการออกแบบ

- เครื่องมือที่มีอยู่

- งบประมาณ.

ขั้นตอนที่ 2: ฐานและแกน X

คำถามต่อไปนี้ได้รับการแก้ไขที่นี่:

- ออกแบบและสร้างฐานหลักหรือฐานแกน X

- ชิ้นส่วนคงที่อย่างเข้มงวด

- ชิ้นส่วนคงที่บางส่วน ฯลฯ

ขั้นตอนที่ 3: ออกแบบแกน Y ของโครงสำหรับตั้งสิ่งของ

- การออกแบบและสร้างแกน Y ของพอร์ทัล

- พังทลาย การออกแบบต่างๆถึงองค์ประกอบ

- แรงและโมเมนต์บนพอร์ทัล ฯลฯ

ขั้นตอนที่ 4: แผนภาพการประกอบแกน Z

คำถามต่อไปนี้ได้รับการแก้ไขที่นี่:

- การออกแบบและการประกอบชุดประกอบแกน Z

- แรงและโมเมนต์บนแกน Z

- รางเชิงเส้น/ตัวนำทางและระยะห่างของลูกปืน

- การเลือกช่องสัญญาณเคเบิล

ขั้นตอนที่ 5: ระบบการเคลื่อนที่เชิงเส้น

ย่อหน้านี้กล่าวถึงประเด็นต่อไปนี้:

- ศึกษารายละเอียดเกี่ยวกับระบบการเคลื่อนที่เชิงเส้น

- การเลือกระบบที่เหมาะสมสำหรับเครื่องของคุณโดยเฉพาะ

- ออกแบบและสร้างไกด์ของคุณเองด้วยงบประมาณที่ต่ำ

- เพลาเชิงเส้นและบูชหรือรางและบล็อก?

ขั้นตอนที่ 6: ส่วนประกอบไดรฟ์แบบเครื่องกล

ย่อหน้านี้ครอบคลุมประเด็นต่อไปนี้:

- ภาพรวมโดยละเอียดของชิ้นส่วนขับเคลื่อน

- การเลือกส่วนประกอบที่เหมาะสมสำหรับประเภทเครื่องจักรของคุณ

- สเต็ปเปอร์หรือเซอร์โวมอเตอร์

- สกรูและบอลสกรู

- ขับถั่ว

- ตลับลูกปืนเรเดียลและแรงขับ

- ข้อต่อและตัวยึดเครื่องยนต์

- ไดรฟ์ตรงหรือกระปุกเกียร์

- แร็คและเกียร์

- การสอบเทียบใบพัดสัมพันธ์กับเครื่องยนต์

ขั้นตอนที่ 7: การเลือกมอเตอร์

ในขั้นตอนนี้ คุณต้องพิจารณา:

- การตรวจสอบรายละเอียดของมอเตอร์ CNC

- ประเภทของมอเตอร์ซีเอ็นซี

- สเต็ปเปอร์มอเตอร์ทำงานอย่างไร

- ประเภทของสเต็ปเปอร์มอเตอร์

- เซอร์โวมอเตอร์ทำงานอย่างไร?

- ประเภทของเซอร์โวมอเตอร์

- มาตรฐาน NEMA

- การเลือกประเภทมอเตอร์ที่เหมาะสมสำหรับโครงการของคุณ

- การวัดพารามิเตอร์ของมอเตอร์

ขั้นตอนที่ 8: การออกแบบโต๊ะตัด

- ออกแบบและสร้างตารางของคุณเองด้วยงบประมาณที่ต่ำ

- ชั้นตัดแบบมีรูพรุน

- โต๊ะสูญญากาศ

- ทบทวนการออกแบบโต๊ะตัด

- สามารถใช้ตัดโต๊ะได้ เครื่องกัดงานไม้ซีเอ็นซี

ขั้นตอนที่ 9: พารามิเตอร์แกนหมุน

ขั้นตอนนี้เน้นถึงปัญหาต่อไปนี้:

- การตรวจสอบแกนหมุน CNC

- ประเภทและฟังก์ชั่น

- ราคาและต้นทุน

- ตัวเลือกการติดตั้งและการระบายความร้อน

- ระบบทำความเย็น

- การสร้างแกนหมุนของคุณเอง

- การคำนวณโหลดชิปและแรงตัด

- การค้นหาอัตราการป้อนที่เหมาะสมที่สุด

ขั้นตอนที่ 10: อิเล็กทรอนิกส์

ย่อหน้านี้กล่าวถึงประเด็นต่อไปนี้:

- แผงควบคุม

- การเดินสายไฟฟ้าและฟิวส์

- ปุ่มและสวิตช์

- แวดวง MPG และ Jog

- แหล่งจ่ายไฟ

ขั้นตอนที่ 11: พารามิเตอร์ตัวควบคุมโปรแกรม

ขั้นตอนนี้เน้นถึงปัญหาต่อไปนี้:

- ภาพรวมของคอนโทรลเลอร์ CNC

- การเลือกคอนโทรลเลอร์

- ตัวเลือกที่มี

- ระบบวงปิดและระบบวงเปิด

- คอนโทรลในราคาที่เอื้อมถึง

- การสร้างคอนโทรลเลอร์ของคุณเองตั้งแต่เริ่มต้น

ขั้นตอนที่ 12: การเลือกซอฟต์แวร์

ย่อหน้านี้กล่าวถึงประเด็นต่อไปนี้:

- ทบทวน ซอฟต์แวร์เกี่ยวข้องกับซีเอ็นซี

- การเลือกซอฟต์แวร์

- ซอฟต์แวร์แคม

- ซอฟต์แวร์แคด

- ซอฟต์แวร์ควบคุม NC

——————————————————————————————————————————————————–

แม้ว่าจะมีการนำเสนอแนวคิดเรื่องที่อยู่ที่สะดวกและสวยงามสำหรับหน้าเว็บไซต์มานานแล้ว แต่เจ้าของเว็บไซต์บางรายไม่ได้ใช้และคำแนะนำในการใช้ CNC มักจะไม่สมบูรณ์ บทความนี้จะอธิบายรายละเอียดเกี่ยวกับการเลือกโครงสร้าง CNC ที่เหมาะสม อธิบายข้อผิดพลาดที่พบบ่อยที่สุดเมื่อใช้ที่อยู่ที่เป็นมิตรเหล่านี้ และยังตอบคำถามยอดนิยมอื่นๆ ด้วย

ซีเอ็นซีคืออะไร

CNC เป็นตัวย่อของวลี “ ชมอย่างมนุษย์ปุถุชน ปชัดเจน คุณ RLy" (ในภาษาอังกฤษ, สค้นหา อีเครื่องยนต์ เอฟ URL ที่เป็นมิตร) ซึ่งหมายถึงที่อยู่ที่สวยงามและเป็นมิตร ความหมายที่ฝังอยู่ในคำศัพท์ภาษารัสเซียและภาษาอังกฤษแตกต่างกันเล็กน้อยเนื่องจาก ซีเอ็นซีเกี่ยวข้องกับการใช้งานที่มากขึ้น (ความสะดวกในการใช้งานสำหรับมนุษย์) และ เอส.อี.เอฟ.เน้นไปที่ SEO มากขึ้น (เป็นมิตรกับเครื่องมือค้นหา) อย่างไรก็ตาม ที่อยู่ CNC มีข้อได้เปรียบเหนือที่อยู่ทั่วไปหลายประการ ดังนั้นจึงแนะนำให้ใช้ที่อยู่เหล่านี้เสมอ แต่ควรใช้อย่างชาญฉลาด เช่นเดียวกับเครื่องมืออื่นๆ

มาดูตัวอย่าง CNC กัน

ที่อยู่เวอร์ชันเก่า (ไม่สะดวกและไม่เป็นมิตร):

3. ความยาวซีเอ็นซี

CNC แบบยาวไม่สะดวกในแง่ของการใช้งาน: จำยากมักถูกตัดออกเมื่อแทรกลิงก์ในฟอรัมเก่าและบ่อยครั้งบนโซเชียลเน็ตเวิร์ก (เช่นเดียวกับในผลการค้นหาหากไม่ได้กำหนด breadcrumbs) พวกเขายัง ทำให้ยากต่อการท่องเว็บไซต์

ตัวอย่างของ CNC ที่ยาวและอึดอัด:

ตั้งค่า CMS ของคุณเพื่อให้ความยาวของ CNC ไม่เกิน 60-80 ตัวอักษร (ยิ่งน้อยก็ยิ่งดีและสะดวกยิ่งขึ้น) หากหมวดหมู่ย่อยของผลิตภัณฑ์ของคุณ (เช่น ในร้านค้าออนไลน์) มีการซ้อน 4-5 ระดับ ขอแนะนำให้แสดงเฉพาะหมวดหมู่ย่อยสุดท้ายใน CNC หรือหมวดแรกและรายการสุดท้าย แต่ไม่ใช่ทั้งหมด 4-5 ระดับ เพื่อที่จะ ลดความยาวของ CNC

4. ขีดล่างหรือยัติภังค์?

ข้อไหนดีกว่าที่จะใช้สำหรับ CNC เพื่อแยกคำ: ขีดล่างหรือยัติภังค์ คุณสามารถทำทั้งสองอย่างได้ แต่ควรใช้ยัติภังค์มากกว่า เนื่องจากการพิมพ์จะต้องคลิกเพียงครั้งเดียวบนแป้นพิมพ์ และสองครั้ง (บวก Shift) เพื่อขีดเส้นใต้

แล้วช่องว่างล่ะ? เป็นการดีกว่าที่จะไม่ใช้ช่องว่างใน CNC เนื่องจากในหลายกรณีอาจทำให้เว็บมาสเตอร์ปวดหัวได้ แทนที่ช่องว่างด้วยอักขระแยกอื่นๆ (ขีดกลาง ขีดล่าง หรือเครื่องหมายบวกในกรณีที่รุนแรง) CNC ที่เหมาะสมที่สุดจะมีอักขระประเภทเดียวกันในทุกภาษาและตัวคั่น - ไม่มีการเว้นวรรค เครื่องหมายคำพูด เครื่องหมายจุลภาค หรืออักขระบริการอื่นๆ

5. ฉันควรเลือก CNC ใดสำหรับเว็บไซต์หลายภาษา?

เมื่อเพิ่มเวอร์ชันภาษาเพิ่มเติมของไซต์ คุณต้องตัดสินใจก่อนว่าคุณต้องการย้ายไซต์เหล่านั้นไปยังโดเมนย่อย โดเมนแยกต่างหาก หรือเพิ่มลงใน CNC หากเป็นตัวเลือกหลัง วิธีที่ดีที่สุดคือเพิ่มส่วนที่รับผิดชอบเวอร์ชันภาษาไว้ที่จุดเริ่มต้นของที่อยู่ (ถัดจากชื่อโดเมนทันที)

6. ฉันต้องใช้ CNC สำหรับชื่อรูปภาพและวิดีโอหรือไม่?

หากคุณวางแผนที่จะรับการเข้าชมไซต์จากการค้นหารูปภาพหรือวิดีโอ เฉพาะชื่อของรูปภาพเท่านั้นที่สำคัญ (เช่น hrizantema.jpg แทนที่จะเป็น 1244_2344.jpg) และเส้นทางที่ไฟล์รูปภาพหรือวิดีโอ จะถูกเก็บไว้ไม่สำคัญ (เฉพาะ Google เท่านั้นที่สามารถค้นหารูปภาพตามชื่อโฟลเดอร์) นอกจากนี้ ที่อยู่รูปภาพจะไม่ถูกใช้อย่างแข็งขันเหมือนกับที่อยู่หน้า

ข้อผิดพลาดทั่วไปเมื่อใช้ CNC

- การใช้ช่องว่างและอักขระพิเศษ

- สร้างที่อยู่ CNC ที่ยาวเกินไป

- การใช้ค่าดิจิทัลใน CNC

เป็นการยากที่จะเรียกที่อยู่ดังกล่าว CNC เนื่องจากเป็นที่ชัดเจนว่าเราจะไปที่ส่วนข่าว แต่หมายเลข ID ไม่ได้มีความหมายอะไรเลย

- ขาดหน้าบนไซต์เมื่อถอดส่วนที่ถูกต้องของ CNC ออกก่อนที่จะมีเครื่องหมายทับ

- การใช้คำที่ไม่มีความหมายในที่อยู่

/เพจ/contact.html

/category/news/some-news-title.htmlอนุภาค /หน้า/ นิ้ว ในกรณีนี้(หรือ /category/) ไม่มีนัยสำคัญ จึงถอดออกได้เพื่อลดความยาวของ CNC

บทสรุป

ปัญหาที่พบบ่อยกับ CNC ส่วนใหญ่จะเกี่ยวข้องกับการใช้ CMS แบบเก่า ในระบบการจัดการไซต์ใหม่ โมดูลนี้ได้รับการออกแบบมาอย่างดีไม่มากก็น้อยและช่วยให้คุณจัดการโครงสร้าง CNC ได้อย่างยืดหยุ่น (แม้ว่าบางครั้งคุณต้องเพิ่มปลั๊กอินเสริม) หากคุณใช้ CMS เวอร์ชันเก่าและต้องการมี CNC ที่สวยงามบนเว็บไซต์ของคุณ ก็ควรพิจารณาตัวเลือกในการเปลี่ยนไปใช้ระบบใหม่ โดยเลือกตามประเภทของโครงการ

คุณปฏิบัติตามกฎอะไรบ้างเมื่อคิดถึงที่อยู่ CNC

การตัดเฉือน CNC อาจทำให้คุณสับสนกับความหลากหลายมากมายในตลาดเครื่องมืออุตสาหกรรม

ประสบการณ์และความรู้เฉพาะหลายปีเท่านั้นที่ทำให้ผู้เชี่ยวชาญสามารถเลือกเครื่อง CNC ได้ตามความต้องการของอุปกรณ์

หลายๆ คนหลงไปกับความอุดมสมบูรณ์นี้ และไม่น่าแปลกใจเลย - การเลือกเครื่องจักร CNC ที่ดีที่สุดอาจเป็นเรื่องยากแม้แต่สำหรับมืออาชีพ หากพวกเขาไม่ได้ติดตามผลิตภัณฑ์ล่าสุดในตลาดเครื่องมือ ซึ่งมีการขยายและปรับปรุงอย่างต่อเนื่อง

ขึ้นอยู่กับว่าจะใช้ทำอะไร จากวัสดุ ลักษณะงาน ความเร็วและความแม่นยำที่ต้องการ จากทรัพยากรที่ต้องการ มากมาย ลักษณะสำคัญของเครื่องจักรดังกล่าวขึ้นอยู่กับอุปกรณ์โดยตรง - ขึ้นอยู่กับคุณสมบัติของส่วนประกอบและวัสดุสิ้นเปลือง คุณสมบัติการออกแบบ- ลองดูที่พื้นฐานที่สุดเกณฑ์ใดดีกว่าที่จะเลือกเครื่อง CNC?

แกนหมุนเป็นส่วนหลักของเครื่องกัด ขึ้นอยู่กับแกนหมุนว่าเครื่องตัดชนิดใดที่สามารถใช้ได้กับเครื่องจักรนี้ สามารถยึดมุมใดได้บ้าง และใช้งานอย่างไร โดยปกติแกนหมุนจะติดตั้งอยู่ภายในนั่นคือแกนหมุนเป็นมอเตอร์ไฟฟ้าขนาดกะทัดรัดที่ทรงพลังพร้อมปลอกรัดสำหรับจับยึดเครื่องตัด

ขึ้นอยู่กับคุณภาพของแกนหมุนโดยตรงมาก - แกนหมุนที่ดีจะมีอายุการใช้งานยาวนานทำให้คุณพอใจกับคุณภาพของงานอย่างต่อเนื่อง แต่แกนที่ไม่ดีสามารถทำลายได้ไม่เพียง แต่ผลิตภัณฑ์เท่านั้น แต่ยังสร้างความเสียหายให้กับตัวเครื่องในกรณีที่เกิด อุบัติเหตุ หรือแม้แต่ทำให้บุคลากรได้รับบาดเจ็บ การเลือกสปินเดิลควรได้รับการดูแลด้วยความรับผิดชอบ โดยรับฟังคำแนะนำของผู้ผลิตเครื่องจักรอย่างระมัดระวัง และให้ความสำคัญกับผลิตภัณฑ์ของผู้ผลิตส่วนประกอบที่มีชื่อเสียงและมีชื่อเสียงเป็นอันดับแรก

นี่เป็นหนึ่งในคุณลักษณะที่สำคัญที่สุดของเครื่อง CNC ขนาดของพื้นที่กัดจะเป็นตัวกำหนดขนาดผลิตภัณฑ์ที่เครื่องสามารถแปรรูปได้ การใช้งานแบบแคบแต่ละรายการมีข้อกำหนดด้านมิติของตัวเอง และอื่นๆ อีกมากมาย เครื่องจักรสากลมีพื้นที่กัดแบบปรับได้ หรือเกินข้อกำหนดสำหรับกรณีการใช้งานทั่วไปส่วนใหญ่อย่างเห็นได้ชัดพื้นที่กัด

การออกแบบแท่นก็มีความสำคัญเช่นกัน - ไม่ควรทำให้เกิดปัญหาในการรักษาความปลอดภัยและการวางตำแหน่งชิ้นส่วนชิ้นงานอย่างชัดเจน ไม่เช่นนั้นอาจเกิดข้อบกพร่องร้ายแรงได้ เมื่อเลือกเครื่องกัด CNC สำหรับงานคุณจะต้องตัดสินใจล่วงหน้าเกี่ยวกับขนาดของชิ้นส่วนที่จะประมวลผลเพื่อไม่ให้เกิดปัญหา

เครื่องจักร CNC แบ่งตามวัสดุที่ออกแบบมาเพื่อการประมวลผลเป็นหลัก รวมถึงตามพื้นที่การใช้งานวัตถุประสงค์ของเครื่อง

ข้อมูลที่ป้อนเกี่ยวกับขนาดและรูปร่างของชิ้นส่วนจะกลายเป็นวิถีการควบคุม ซึ่งในทางกลับกัน จะกลายเป็นโปรแกรมควบคุมในกระบวนการหลังการประมวลผล

โปรเซสเซอร์หลัง - พิเศษ ผลิตภัณฑ์ซอฟต์แวร์ซึ่งเปลี่ยนข้อมูลพารามิเตอร์ชิ้นส่วนให้เป็นโปรแกรมเฉพาะที่ควบคุมการเคลื่อนที่ของเครื่องมือและ/หรือชิ้นงานสำหรับเครื่องจักรแต่ละเครื่องโปรเซสเซอร์หลัง

คุณสามารถอ่านเพิ่มเติมเกี่ยวกับการพัฒนาแบบจำลองจลน์ศาสตร์ได้ที่นี่โดยใช้ตัวอย่าง ระบบอุตสาหกรรมจากซีเมนส์

ข้อมูลโดยละเอียดเกี่ยวกับการทำงานกับเครื่องจักรแต่ละเครื่องสามารถรับได้จากเว็บไซต์อย่างเป็นทางการของผู้ผลิต นี่คือตัวเลือกที่น่าเชื่อถือที่สุดและจะช่วยคุณจากข้อผิดพลาดมากมาย

แผงควบคุมสำหรับเครื่องกัด CNC เครื่องใดเครื่องหนึ่ง:

เครื่องกัด CNC ใช้เครื่องตัดหลายชนิดทั้งนี้ขึ้นอยู่กับลักษณะเฉพาะของงาน - วัสดุ รูปแบบการประมวลผลที่ต้องการ และปัจจัยอื่น ๆ หัวกัดเป็นแบบสตาร์ทครั้งเดียว สตาร์ทสองครั้ง ทรงกลม รูปตัววี กรวยทรงกลม รัศมีเสี้ยมที่มีคมตัดหนึ่งหรือสองคม การแกะสลัก การตัด ฯลฯเครื่องตัดที่ใช้

หัวกัดทรงกลมและเสี้ยมใช้ในการดึงวัสดุออกจากชิ้นส่วนอย่างล้ำลึก มุมการประมวลผล และสร้างช่องที่มีรูปทรงที่เหมาะสม คัตเตอร์ตัดและแกะสลักรูปทรงต่างๆ ใช้สำหรับการแกะสลัก การตัดชิ้นส่วน การประมวลผลขอบของผลิตภัณฑ์ และสำหรับการสร้างรูปร่าง - การสร้างภาพนูนต่ำ เครื่องตัดรัศมีและแล่ทั้งแบบนูนและเว้า ใช้สำหรับการประมวลผลมุม ขอบของเคาน์เตอร์และชิ้นส่วนอื่น ๆ การทำแชมเฟอร์ ฯลฯ หัวกัดปาดหน้าช่วยให้คุณสร้างรูได้ทุกรูปทรง ไม่เหมือนสว่าน

ตัวอย่างเครื่องตัดที่ใช้:

ความหลากหลายของคัตเตอร์นั้นแตกต่างกันไปตั้งแต่แบบที่ง่ายที่สุด คล้ายกับสว่านหรือสว่านธรรมดา ไปจนถึงแบบที่ซับซ้อนมาก วัสดุที่แตกต่างกันและรูปทรงทุกชนิดด้วย จำนวนเงินที่แตกต่างกันขอบตัด นี่เป็นงานที่หลากหลายที่พวกเขาสามารถแก้ไขได้

สำหรับแต่ละวัสดุและประเภทของงาน จำเป็นต้องมีการเลือกหัวกัดแต่ละแบบ ซึ่งผู้เชี่ยวชาญของเราจะช่วยคุณเลือก

เครื่องกัด CNC เป็นเครื่องมือที่ยอดเยี่ยมที่เมื่อใช้อย่างถูกต้อง จะสามารถสร้างผลิตภัณฑ์ได้หลากหลาย ตั้งแต่โครงสร้างการโฆษณาไปจนถึงชิ้นส่วนของเครื่องจักรอื่นๆ ตั้งแต่เขียงในครัวไปจนถึงชิ้นส่วนเครื่องยนต์เครื่องบินไอพ่น ขอบเขตการใช้งานแทบไม่มีขีดจำกัด และขอบเขตและระดับความพร้อมใช้งานก็เพิ่มขึ้นทุกวัน

ขณะนี้ไม่เพียงแต่โรงงานสร้างเครื่องจักรเท่านั้นที่สามารถซื้ออุปกรณ์ดังกล่าวได้ แต่ยังมีโรงปฏิบัติงานขนาดเล็กอีกด้วย ซึ่งถือเป็นข่าวดี

หากคุณต้องการคำแนะนำในการเลือกเครื่อง CNC โปรดจำไว้ว่าคุณสามารถติดต่อ Top 3D Shop ได้ตลอดเวลา!

ต้องการข่าวสารที่น่าสนใจเพิ่มเติมจากโลกแห่งเทคโนโลยี 3D หรือไม่?

เมื่อเลือกเราเตอร์ CNCตัดสินใจ:

1. คุณจะทำงานกับวัสดุอะไร? ข้อกำหนดสำหรับความแข็งแกร่งของโครงสร้างเครื่องกัดและประเภทของเครื่องขึ้นอยู่กับสิ่งนี้

ตัวอย่างเช่น เครื่อง CNC ที่ทำจากไม้อัดจะช่วยให้คุณสามารถแปรรูปเฉพาะไม้ (รวมถึงไม้อัด) และพลาสติก (รวมถึงวัสดุคอมโพสิต - พลาสติกที่มีฟอยล์)

เมื่อใช้เครื่องกัดอะลูมิเนียม คุณสามารถประมวลผลช่องว่างของโลหะที่ไม่ใช่เหล็กได้ และความเร็วในการแปรรูปผลิตภัณฑ์ไม้ก็จะเพิ่มขึ้นเช่นกัน

เครื่องกัดอะลูมิเนียมไม่เหมาะสำหรับการแปรรูปเหล็ก แต่จำเป็นต้องใช้เครื่องจักรขนาดใหญ่ที่มีโครงเหล็กหล่อ ในขณะที่การแปรรูปโลหะที่ไม่ใช่เหล็กบนเครื่องกัดดังกล่าวจะมีประสิทธิภาพมากกว่า

2.ด้วยขนาดชิ้นงานและขนาดพื้นที่ทำงานของเครื่องกัด นี่เป็นการกำหนดข้อกำหนดทางกลของเครื่อง CNC

เมื่อเลือกเครื่องให้ใส่ใจกับการศึกษากลไกของเครื่องนั้นความสามารถของเครื่องนั้นขึ้นอยู่กับทางเลือกของมันและเป็นไปไม่ได้ที่จะเปลี่ยนเครื่องโดยไม่มีการเปลี่ยนแปลงการออกแบบอย่างมีนัยสำคัญ!

กลไกของเครื่องกัด CNC ที่ทำจากไม้อัดและอลูมิเนียมมักจะเหมือนกัน อ่านเพิ่มเติมด้านล่างในข้อความ

แต่ยิ่งขนาดของพื้นที่ทำงานของเครื่องมีขนาดใหญ่ขึ้นเท่าใด การประกอบก็จะต้องใช้ตัวกั้นการเคลื่อนที่เชิงเส้นที่มีความแข็งแกร่งและมีราคาแพงมากขึ้นเท่านั้น

เมื่อเลือกเครื่องจักรสำหรับแก้ไขปัญหาการผลิตชิ้นส่วนสูงที่มีความสูงต่างกันมาก มีความเข้าใจผิดกันทั่วไปว่าการเลือกเครื่องจักรที่มีระยะชักสูงตามแนวแกน Z ก็เพียงพอแล้ว แต่ถึงแม้จะมีระยะชักขนาดใหญ่ตามแกน Z ก็ตาม ไม่สามารถสร้างชิ้นส่วนที่มีความลาดชันได้หากความสูงของชิ้นส่วนมากกว่าความยาวของเครื่องตัดซึ่งก็คือมากกว่า 50 มม.

มาดูการออกแบบเครื่องกัดและตัวเลือกการเลือกโดยใช้เครื่อง CNC ซีรีส์ Modelist เป็นตัวอย่าง

A) การเลือกการออกแบบเครื่อง CNC

มีสองตัวเลือกสำหรับการสร้างเครื่องจักร CNC:

1) การออกแบบ พร้อมโต๊ะเคลื่อนย้ายได้, รูปที่ 1.

2) การออกแบบ ด้วยพอร์ทัลที่สามารถเคลื่อนย้ายได้, รูปที่ 2.

รูปที่ 1เครื่องกัดพร้อมโต๊ะเคลื่อนย้ายได้

ข้อดีการออกแบบเครื่องจักรที่มีโต๊ะแบบเคลื่อนย้ายได้นั้นง่ายต่อการใช้งาน มีความแข็งแกร่งของเครื่องมากขึ้น เนื่องจากพอร์ทัลนั้นอยู่กับที่และจับจ้องไปที่เฟรม (ฐาน) ของเครื่อง

ตำหนิ- ขนาดใหญ่เมื่อเทียบกับการออกแบบที่มีพอร์ทัลแบบเคลื่อนย้ายได้ และไม่สามารถประมวลผลชิ้นส่วนที่มีน้ำหนักมากได้เนื่องจากข้อเท็จจริงดังกล่าว โต๊ะเคลื่อนย้ายได้พกพารายละเอียด การออกแบบนี้ค่อนข้างเหมาะสำหรับการแปรรูปไม้และพลาสติกนั่นคือวัสดุที่มีน้ำหนักเบา

รูปที่ 2 เครื่องมิลลิ่ง ด้วยพอร์ทัลแบบเคลื่อนย้ายได้ (เครื่องโครงสำหรับตั้งสิ่งของ)

ข้อดีการออกแบบเครื่องกัดพร้อมพอร์ทัลแบบเคลื่อนย้ายได้:

โต๊ะแข็งรับน้ำหนักชิ้นงานได้มาก

ความยาวชิ้นงานไม่จำกัด

ความกะทัดรัด

ความเป็นไปได้ในการทำเครื่องโดยไม่มีโต๊ะ (เช่น การติดตั้งแกนหมุน)

ข้อบกพร่อง:

ความแข็งแกร่งของโครงสร้างน้อยลง

ความจำเป็นในการใช้ไกด์ที่เข้มงวดมากขึ้น (และมีราคาแพง) (เนื่องจากพอร์ทัล "ค้าง" บนไกด์และไม่ได้ยึดติดกับโครงแข็งของเครื่องเช่นเดียวกับในการออกแบบที่มีโต๊ะแบบเคลื่อนย้ายได้)

B) การเลือกกลไกของเราเตอร์ CNC

มีการนำเสนอกลไกต่างๆ (ดูตัวเลขในรูปที่ 1, รูปที่ 2 และรูปที่ 3):

3 - ผู้ถือคู่มือ

4 - แบริ่งเชิงเส้นหรือบูชเลื่อน

5 - แบริ่งรองรับ (สำหรับยึดลีดสกรู)

6 - ลีดสกรู

10 - ข้อต่อเชื่อมต่อเพลาลีดสกรูกับเพลาของสเต็ปเปอร์มอเตอร์ (SM)

12 - น็อตวิ่ง

รูปที่ 3

การเลือกระบบการเคลื่อนที่เชิงเส้นสำหรับเครื่องกัด (ราง - ตลับลูกปืนเชิงเส้น ลีดสกรู - น็อตลีด)

ต่อไปนี้สามารถใช้เป็นแนวทางได้:

1) คู่มือลูกกลิ้ง, รูปที่ 4.5

รูปที่ 4

รูปที่ 5

คู่มือประเภทนี้พบได้ในการออกแบบเลเซอร์สมัครเล่นและเครื่องจักรจากอุตสาหกรรมเฟอร์นิเจอร์ รูปที่ 6

ข้อเสียคือความสามารถในการรับน้ำหนักต่ำและอายุการใช้งานต่ำเนื่องจากเดิมทีไม่ได้มีไว้สำหรับใช้ในเครื่องจักรที่มีการเคลื่อนไหวจำนวนมากและมีน้ำหนักมาก ความแข็งแรงต่ำของโปรไฟล์อลูมิเนียมของไกด์ทำให้เกิดการยุบตัว รูปที่ 5 และดังที่ ส่งผลให้เกิดการเล่นที่ไม่สามารถแก้ไขได้ซึ่งทำให้การใช้เครื่องต่อไปไม่เหมาะสม

รางลูกกลิ้งอีกเวอร์ชันหนึ่ง รูปที่ 7 ก็ไม่เหมาะสำหรับการรับน้ำหนักสูง ดังนั้นจึงใช้ในเครื่องเลเซอร์เท่านั้น

รูปที่ 7

2) คู่มือรอบเป็นเพลาเหล็กที่ผลิตจากเหล็กลูกปืนคุณภาพสูงที่ทนต่อการสึกหรอ โดยมีพื้นผิวดิน ผิวชุบแข็ง และชุบฮาร์ดโครม ดังแสดงใต้หมายเลข 2 ในรูปที่ 2

นี่เป็นทางออกที่ดีที่สุดสำหรับการออกแบบมือสมัครเล่น เพราะ... รางนำทรงกระบอกมีความแข็งแกร่งเพียงพอสำหรับการแปรรูปวัสดุอ่อนด้วยเครื่องจักร CNC ขนาดเล็กโดยมีต้นทุนค่อนข้างต่ำ ด้านล่างนี้เป็นตารางสำหรับการเลือกเส้นผ่านศูนย์กลางของตัวกั้นทรงกระบอก ขึ้นอยู่กับความยาวสูงสุดและการโก่งตัวขั้นต่ำ

ภาษาจีนบ้าง ผู้ผลิตเครื่องจักรราคาถูกที่ผมติดตั้ง ไกด์ที่มีเส้นผ่านศูนย์กลางไม่เพียงพอซึ่งทำให้ความแม่นยำลดลง เช่น เมื่อใช้เครื่องจักรอะลูมิเนียมที่ความยาวใช้งาน 400 มม. ไกด์ที่มีเส้นผ่านศูนย์กลาง 16 มม. จะทำให้เกิดการโก่งตัวตรงกลางภายใต้น้ำหนักของมันเอง 0.3 .0.5 มม. (ขึ้นอยู่กับน้ำหนักของพอร์ทัล)

ที่ การตัดสินใจเลือกที่ถูกต้องเส้นผ่านศูนย์กลางของเพลา การออกแบบเครื่องจักรที่ใช้นั้นค่อนข้างแข็งแกร่ง น้ำหนักที่มากของเพลาทำให้โครงสร้างมีเสถียรภาพที่ดีและความแข็งแกร่งโดยรวมของโครงสร้าง สำหรับเครื่องจักรที่มีขนาดใหญ่กว่าหนึ่งเมตร การใช้รางนำทางแบบกลมจำเป็นต้องมีเส้นผ่านศูนย์กลางเพิ่มขึ้นอย่างมากเพื่อรักษาการโก่งตัวให้น้อยที่สุด ซึ่งทำให้การใช้รางนำทางแบบกลมเป็นวิธีแก้ปัญหาที่มีราคาแพงและหนักเกินสมควร

| ความยาวแกน | เครื่องไม้อัด | เครื่องอลูมิเนียมสำหรับงานไม้ | เครื่องอลูมิเนียมสำหรับงานอลูมิเนียม | |

| 200มม | 12 | 12 | 16 | 12 |

| 300มม | 16 | 16 | 20 | 16 |

| 400มม | 16 | 20 | 20 | 16 |

| 600มม | 20 | 25 | 30 | 16 |

| 900มม | 25 | 30 | 35 | 16 |

3) คู่มือรางโปรไฟล์

เพลาขัดเงาบนเครื่องจักรขนาดใหญ่ถูกแทนที่ด้วยไกด์โปรไฟล์ การใช้ตัวรองรับตลอดความยาวทั้งหมดของตัวกั้นทำให้สามารถใช้ตัวกั้นที่มีเส้นผ่านศูนย์กลางเล็กกว่ามากได้ แต่การใช้ไกด์ประเภทนี้ทำให้มีความต้องการสูงต่อความแข็งแกร่งของโครงรองรับของเครื่องเนื่องจากเตียงที่ทำจากแผ่นดูราลูมินหรือเหล็กแผ่นนั้นไม่เข้มงวด เส้นผ่านศูนย์กลางเล็กของรางนำต้องใช้ท่อเหล็กมืออาชีพผนังหนาหรือโปรไฟล์อลูมิเนียมโครงสร้างขนาดใหญ่ในการออกแบบเครื่องจักรเพื่อให้ได้ความแข็งแกร่งที่จำเป็นและ ความจุแบริ่งเฟรมเครื่อง

การใช้รางโปรไฟล์รูปทรงพิเศษช่วยให้ทนทานต่อการสึกหรอได้ดีขึ้นเมื่อเปรียบเทียบกับรางประเภทอื่น

รูปที่ 8

4) ไกด์ทรงกระบอกบนส่วนรองรับ

เส้นบอกแนวทรงกระบอกบนส่วนรองรับเป็นเส้นบอกแนวโปรไฟล์แบบอะนาล็อกที่ราคาถูกกว่า

เช่นเดียวกับโปรไฟล์ ไม่จำเป็นต้องใช้ในเฟรมเครื่องจักร วัสดุแผ่นและท่อแบบมืออาชีพหน้าตัดขนาดใหญ่

ข้อดี - ไม่มีการโก่งตัวและไม่มีผลกระทบต่อสปริง ราคาสูงเป็นสองเท่าของไกด์ทรงกระบอก การใช้งานนี้เหมาะสมสำหรับความยาวในการเดินทางที่สูงกว่า 500 มม.

รูปที่ 9 ไกด์ทรงกระบอกบนส่วนรองรับ

การเคลื่อนไหวสามารถทำได้ดังนี้: บูช(แรงเสียดทานแบบเลื่อน) -รูปที่ 10 ทางด้านซ้าย และการใช้งาน ตลับลูกปืนเชิงเส้น(แรงเสียดทานจากการกลิ้ง)- ข้าว. 10 ทางด้านขวา.

รูปที่ 10 บูชและแบริ่งเชิงเส้น

ข้อเสียของบูชเลื่อนคือการสึกหรอของบูช ทำให้เกิดฟันเฟือง และเพิ่มความพยายามในการเอาชนะแรงเสียดทานจากการเลื่อน โดยต้องใช้สเต็ปเปอร์มอเตอร์ (SM) ที่ทรงพลังและมีราคาแพงกว่า ข้อได้เปรียบของพวกเขาคือราคาต่ำ

ใน เมื่อเร็วๆ นี้ราคาของตลับลูกปืนเชิงเส้นลดลงมากจนทางเลือกมีความเป็นไปได้ในเชิงเศรษฐกิจแม้ในการออกแบบงานอดิเรกที่ราคาไม่แพง ข้อดีของตลับลูกปืนเชิงเส้นคือค่าสัมประสิทธิ์แรงเสียดทานที่ต่ำกว่าเมื่อเทียบกับบูชแบบเลื่อน ดังนั้นพลังส่วนใหญ่ของสเต็ปเปอร์มอเตอร์จึงไปสู่การเคลื่อนไหวที่มีประโยชน์ และไม่ต่อสู้กับแรงเสียดทาน ซึ่งทำให้สามารถใช้มอเตอร์ที่มีกำลังต่ำกว่าได้

ในการแปลงการเคลื่อนที่แบบหมุนเป็นการเคลื่อนที่แบบแปลบนเครื่อง CNC จำเป็นต้องใช้สกรูไดรฟ์ ( ลีดสกรู - เนื่องจากการหมุนของสกรู น็อตจึงเคลื่อนที่ไปข้างหน้า สามารถใช้กับเครื่องกัดและแกะสลักได้ เกียร์เลื่อนแบบขดลวด และ เกียร์กลิ้งแบบขดลวด .

ข้อเสียของการส่งผ่านสกรูแบบเลื่อนคือแรงเสียดทานค่อนข้างสูงซึ่งจำกัดการใช้งานที่ความเร็วสูงและทำให้น็อตสึกหรอ

เฟืองเกลียวแบบเลื่อน:

1) สกรูเมตริกข้อดีของสกรูเมตริกคือราคาถูก ข้อเสีย - ความแม่นยำต่ำ ระยะพิทช์น้อย และ ความเร็วต่ำความเคลื่อนไหว. ความเร็วใบพัดสูงสุด (ความเร็ว มม.ต่อนาที) ขึ้นอยู่กับความเร็วมอเตอร์สูงสุด (600 รอบต่อนาที) ไดรเวอร์ที่ดีที่สุดจะรักษาแรงบิดได้สูงสุด 900 รอบต่อนาที ที่ความเร็วการหมุนนี้ การเคลื่อนที่เชิงเส้นสามารถรับได้:

สำหรับสกรู M8 (ระยะพิทช์เกลียว 1.25 มม.) - ไม่เกิน 750 มม./นาที

สำหรับสกรู M10 (ระยะพิทช์เกลียว 1.5 มม.) - 900 มม./นาที

สำหรับสกรู M12 (ระยะพิทช์เกลียว 1.75 มม.) - 1,050 มม./นาที

สำหรับสกรู M14 (ระยะพิทช์เกลียว 2.00 มม.) - 1200 มม./นาที

ที่ความเร็วสูงสุด มอเตอร์จะมีแรงบิดประมาณ 30-40% ของแรงบิดที่ระบุไว้เริ่มแรก และโหมดนี้ใช้สำหรับการเคลื่อนไหวรอบเดินเบาเท่านั้น

เมื่อทำงานด้วยอัตราป้อนต่ำเช่นนี้ การบริโภคที่เพิ่มขึ้นบนเครื่องตัด หลังจากใช้งานเพียงไม่กี่ชั่วโมง คาร์บอนจะสะสมตัวบนเครื่องตัด

2) สกรูสี่เหลี่ยมคางหมู- ในศตวรรษที่ 20 บริษัทเป็นผู้นำในด้านเครื่องจักรงานโลหะ ก่อนที่จะมีบอลสกรูเกิดขึ้น ข้อดีคือมีความแม่นยำสูง ระยะเกลียวกว้าง และเคลื่อนที่ด้วยความเร็วสูง คุณควรใส่ใจกับประเภทของการประมวลผล ยิ่งพื้นผิวของสกรูเรียบและสม่ำเสมอมากขึ้นเท่าใด อายุการใช้งานของการส่งผ่านสกรูน็อตก็จะยิ่งนานขึ้นเท่านั้น สกรูแบบรีดมีข้อได้เปรียบเหนือสกรูเกลียว ข้อเสียของการส่งผ่านสกรูน็อตสี่เหลี่ยมคางหมูคือราคาค่อนข้างสูงเมื่อเทียบกับสกรูแบบเมตริก แรงเสียดทานแบบเลื่อนต้องใช้สเต็ปเปอร์มอเตอร์ที่มีกำลังค่อนข้างสูง สกรูที่ใช้กันอย่างแพร่หลายคือ TR10x2 (เส้นผ่านศูนย์กลาง 10 มม. ระยะเกลียว 2 มม.), TR12x3 (เส้นผ่านศูนย์กลาง 12 มม. ระยะเกลียว 3 มม.) และ TR16x4 (เส้นผ่านศูนย์กลาง 16 มม. ระยะเกลียว 4 มม.) ในเครื่องจักร เครื่องหมายของเฟืองดังกล่าวคือ TR10x2,TR12x3,TR12x4,TR16x4

เกียร์กลิ้งแบบเกลียว:

บอลสกรูไดรฟ์ (บอลสกรู)ในบอลสกรู แรงเสียดทานจากการเลื่อนจะถูกแทนที่ด้วยแรงเสียดทานจากการกลิ้ง เพื่อให้บรรลุเป้าหมายนี้ ในบอลสกรู สกรูและน็อตจะถูกแยกออกจากกันด้วยลูกบอลที่หมุนอยู่ในช่องของเกลียวสกรู ให้แน่ใจว่ามีการหมุนเวียนของลูกบอลโดยใช้ช่องส่งกลับที่วิ่งขนานกับแกนสกรู

รูปที่ 12

บอลสกรูให้ความสามารถในการทำงานภายใต้ภาระหนัก การทำงานที่ราบรื่นดี อายุการใช้งาน (ความทนทาน) เพิ่มขึ้นอย่างมาก เนื่องจากแรงเสียดทานและการหล่อลื่นลดลง ประสิทธิภาพเพิ่มขึ้น (สูงถึง 90%) เนื่องจากแรงเสียดทานน้อยลง สามารถทำงานด้วยความเร็วสูง ให้ความแม่นยำในการกำหนดตำแหน่งสูง มีความแข็งแกร่งสูง และไม่มีฟันเฟือง นั่นคือเครื่องจักรที่ใช้บอลสกรูมีอายุการใช้งานยาวนานกว่ามาก แต่มีราคาสูงกว่าเครื่องจักรมีเครื่องหมาย SFU1605, SFU1610, SFU2005, SFU2010 โดยที่ SFU เป็นน็อตตัวเดียว DFU เป็นน็อตคู่ ตัวเลขสองตัวแรกคือเส้นผ่านศูนย์กลางของสกรู สองตัวที่สองคือระยะพิตช์เกลียว

ลีดสกรู สามารถติดตั้งเครื่องกัดได้ดังนี้:

1) การออกแบบแบริ่งรองรับเดี่ยว การขันจะดำเนินการที่ด้านหนึ่งของสกรูโดยใช้น็อตเข้ากับแบริ่งรองรับ ด้านที่สองของสกรูติดอยู่กับเพลาสเต็ปเปอร์มอเตอร์ผ่านข้อต่อแบบแข็ง ข้อดี - การออกแบบที่เรียบง่าย ข้อเสีย - เพิ่มภาระให้กับแบริ่งของสเต็ปเปอร์มอเตอร์

2) การออกแบบด้วยตลับลูกปืนกันรุนสองตัว การออกแบบใช้แบริ่งรองรับสองตัวที่ด้านในของพอร์ทัล ข้อเสียของการออกแบบคือการใช้งานมีความซับซ้อนมากกว่าเมื่อเทียบกับตัวเลือกที่ 1) ข้อดีคือมีการสั่นสะเทือนน้อยลงหากสกรูไม่ตรงอย่างสมบูรณ์

3) การออกแบบที่มีแบริ่งรองรับสองตัวที่มีความตึง การออกแบบใช้แบริ่งรองรับสองตัวที่ด้านนอกของพอร์ทัล ข้อดี - สกรูไม่ทำให้เสียรูปไม่เหมือนตัวเลือกที่สอง ข้อเสียคือการใช้งานการออกแบบมีความซับซ้อนมากกว่าเมื่อเปรียบเทียบกับตัวเลือกแรกและตัวที่สอง

วิ่งถั่วมี:

ปราศจากฟันเฟืองสีบรอนซ์ ข้อดีของถั่วชนิดนี้คือความทนทาน ข้อเสีย - ผลิตได้ยาก (ส่งผลให้ราคาสูง) และมีค่าสัมประสิทธิ์แรงเสียดทานสูงเมื่อเปรียบเทียบกับถั่วคาโปรลอน

ปราศจากฟันเฟืองของ Caprolon ปัจจุบัน caprolon ได้กลายเป็นที่แพร่หลายและกำลังเข้ามาแทนที่โลหะในโครงสร้างระดับมืออาชีพมากขึ้น น็อตรันนิ่งที่ทำจากคาโปรลอนที่เติมกราไฟท์มีค่าสัมประสิทธิ์แรงเสียดทานต่ำกว่าอย่างเห็นได้ชัดเมื่อเทียบกับบรอนซ์ชนิดเดียวกัน

รูปที่ 14 น็อตวิ่งทำจากคาโปรลอนที่เติมกราไฟท์

ในน็อตบอลสกรู แรงเสียดทานจากการเลื่อนจะถูกแทนที่ด้วยแรงเสียดทานจากการกลิ้ง ข้อดี - แรงเสียดทานต่ำ ความสามารถในการทำงาน ความเร็วสูงการหมุน ข้อเสียคือราคาสูง

การเลือกข้อต่อ

1) การเชื่อมต่อโดยใช้ข้อต่อแบบแข็ง ข้อดี: ข้อต่อที่แข็งแรงส่งแรงบิดจากเพลาหนึ่งไปยังอีกเพลาได้มากขึ้น โดยไม่มีระยะฟันเฟืองภายใต้ภาระหนัก ข้อเสีย: ต้องมีการติดตั้งที่แม่นยำ เนื่องจากข้อต่อนี้ไม่ได้ชดเชยการเยื้องศูนย์และการเยื้องศูนย์ของเพลา

2) การเชื่อมต่อโดยใช้ข้อต่อแบบสูบลม (แยก) ข้อดีของการใช้ข้อต่อแบบเบลโลว์คือ การใช้งานช่วยให้คุณสามารถชดเชยการวางแนวที่ไม่ตรงของเพลาขับและแกนของสเต็ปเปอร์มอเตอร์ได้สูงถึง 0.2 มม. และการวางแนวที่ไม่ตรงถึง 2.5 องศา ส่งผลให้โหลดน้อยลงบนแบริ่งสเต็ปเปอร์มอเตอร์และ อายุการใช้งานของสเต็ปเปอร์มอเตอร์ยาวนานขึ้น นอกจากนี้ยังช่วยให้คุณรองรับการสั่นสะเทือนที่เกิดขึ้นได้อีกด้วย

3) การเชื่อมต่อโดยใช้ข้อต่อขากรรไกร ข้อดี: ช่วยลดแรงสั่นสะเทือน ส่งแรงบิดจากเพลาหนึ่งไปยังอีกเพลาได้มากขึ้น เมื่อเทียบกับแบบแยก ข้อเสีย: การชดเชยการเยื้องศูนย์น้อยกว่า การเยื้องศูนย์ของเพลาขับและแกนสเต็ปเปอร์มอเตอร์ไม่ตรงถึง 0.1 มม. และเยื้องศูนย์ถึง 1.0 องศา

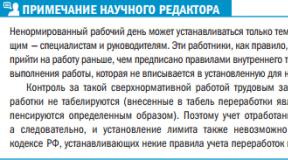

C) การเลือกอุปกรณ์อิเล็กทรอนิกส์

มีการนำเสนออุปกรณ์อิเล็กทรอนิกส์ (ดูรูปที่ 1 และ 2):

7 - ตัวควบคุมสเต็ปเปอร์มอเตอร์

8 - หน่วยจ่ายไฟสำหรับคอนโทรลเลอร์ SD

11 - สเต็ปเปอร์มอเตอร์

มีทั้งแบบ 4 สาย 6 สาย และ 8 สาย สเต็ปเปอร์มอเตอร์ - สามารถใช้งานได้ทั้งหมด ในคอนโทรลเลอร์ที่ทันสมัยที่สุด การเชื่อมต่อทำได้โดยใช้วงจรสี่สาย ไม่ได้ใช้ตัวนำที่เหลือ

เมื่อเลือกเครื่องจักร สิ่งสำคัญคือสเต็ปเปอร์มอเตอร์มีกำลังเพียงพอที่จะเคลื่อนย้ายเครื่องมือทำงานโดยไม่สูญเสียขั้นตอน กล่าวคือ โดยไม่ข้าม ยิ่งระยะพิทช์เกลียวของสกรูมากเท่าไร ก็ยิ่งต้องใช้มอเตอร์ที่ทรงพลังมากขึ้นเท่านั้น โดยทั่วไป ยิ่งกระแสไฟฟ้าของมอเตอร์มากขึ้น แรงบิด (กำลัง) ก็จะยิ่งมากขึ้นเท่านั้น

มอเตอร์หลายตัวมีขั้วต่อ 8 ขั้วสำหรับแต่ละขดลวดครึ่งหนึ่งแยกกัน - ทำให้คุณสามารถเชื่อมต่อมอเตอร์โดยขดลวดที่เชื่อมต่อแบบอนุกรมหรือแบบขนาน สำหรับขดลวดที่เชื่อมต่อแบบขนาน คุณจะต้องมีไดรเวอร์ที่มีกระแสเป็นสองเท่าของขดลวดที่เชื่อมต่อแบบอนุกรม แต่แรงดันไฟฟ้าครึ่งหนึ่งก็เพียงพอแล้ว

ในกรณีของอนุกรม ในทางกลับกัน เพื่อให้ได้แรงบิดที่กำหนด จะต้องใช้กระแสไฟฟ้าเพียงครึ่งหนึ่ง แต่เพื่อให้ได้ความเร็วสูงสุด จะต้องใช้แรงดันไฟฟ้าเป็นสองเท่า

จำนวนการเคลื่อนไหวต่อก้าวปกติคือ 1.8 องศา

สำหรับ 1.8 จะได้ 200 ก้าวต่อการปฏิวัติเต็ม ดังนั้นในการคำนวณค่าจำนวนขั้นต่อมม. ( “ขั้นต่อมม.” (ขั้นต่อมม.)) เราใช้สูตร: จำนวนก้าวต่อรอบ / ระยะห่างของสกรู สำหรับสกรูที่มีระยะพิทช์ 2 มม. เราจะได้: 200/2=100 สเต็ป/มม.

การเลือกคอนโทรลเลอร์

1) ตัวควบคุม DSP ข้อดี - ความสามารถในการเลือกพอร์ต (LPT, USB, Ethernet) และความเป็นอิสระของความถี่สัญญาณ STEP และ DIR จากการทำงาน ระบบปฏิบัติการ- ข้อเสีย - ราคาสูง (จาก 10,000 รูเบิล)

2) ตัวควบคุมจากผู้ผลิตจีนสำหรับเครื่องจักรสมัครเล่น ข้อดี - ราคาต่ำ (จาก 2,500 รูเบิล) ข้อเสีย - ข้อกำหนดที่เพิ่มขึ้นเพื่อความเสถียรของระบบปฏิบัติการ ต้องปฏิบัติตามกฎการกำหนดค่าบางอย่าง ควรใช้คอมพิวเตอร์เฉพาะ มีเฉพาะรุ่น LPT เท่านั้น

3) การออกแบบคอนโทรลเลอร์แบบมือสมัครเล่นตามองค์ประกอบที่ไม่ต่อเนื่อง ราคาต่ำคอนโทรลเลอร์ของจีนกำลังเข้ามาแทนที่การออกแบบของมือสมัครเล่น

คอนโทรลเลอร์ของจีนมีการใช้กันอย่างแพร่หลายในการออกแบบเครื่องจักรสมัครเล่น

การเลือกแหล่งจ่ายไฟ

มอเตอร์ Nema17 ต้องมีแหล่งจ่ายไฟอย่างน้อย 150W

มอเตอร์ Nema23 ต้องการแหล่งจ่ายไฟอย่างน้อย 200W