ส่วนจัดซื้อจัดจ้างในการผลิตทำงานอย่างไร? พื้นที่จัดซื้อ (การผลิตช่องว่าง) คลังสินค้า การจัดทำแพ็คเกจการสั่งซื้อ การทำความร้อนช่องว่างก่อนการปลอม

ประกอบสินค้า (แผนกจิวเวลรี่)

การอนุมัติและการทำเครื่องหมาย

การตกแต่งและการฝังหิน (บริเวณอัญมณี)

แขวนและติดฉลาก

บรรจุุภัณฑ์

คลังสินค้าผลิตภัณฑ์สำเร็จรูป

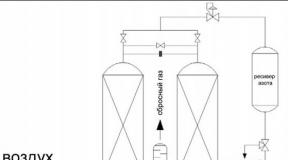

แผนผังกระบวนการผลิต

เครื่องประดับ

จุดเริ่มต้นของการก่อตัวของแนวคิดองค์กรใหม่การควบรวมกิจการของบริษัทที่มีปฏิสัมพันธ์กันสองแห่ง (หนึ่งการผลิตและการค้าอีกแห่งหนึ่ง) จะช่วยลดภาษีได้อย่างมากและปรับปรุงระบบการจัดการ เนื่องจากพนักงานของบริษัท X ส่วนใหญ่จะมีพนักงานเดิมของบริษัท Z จึงเกิดคำถามขึ้นเกี่ยวกับความสัมพันธ์ที่เป็นทางการสูงสุดในระยะเริ่มแรกของการทำงานในการสร้างองค์กรใหม่ การใช้แนวคิดประเภทกระบวนทัศน์องค์กร (ระบบ) โดย L. Konstantin ระบบที่ต้องการถูกกำหนดโดยฝ่ายบริหารว่าเป็นระบบปิด โดยยึดตามความเป็นผู้นำที่เข้มแข็ง โดยมีการสื่อสารอย่างเป็นทางการภายใต้กฎทั่วไป

ในขั้นตอนแรกของการทำงานเกี่ยวกับการจัดโครงสร้างองค์กรได้มีการร่างแผนภาพของกระบวนการทางเทคโนโลยีของการผลิตเครื่องประดับซึ่งทำให้สามารถระบุแผนกโครงสร้างหลักที่มีความเชี่ยวชาญระบบการอยู่ใต้บังคับบัญชาโดยตรงและการเชื่อมโยงการสื่อสารระหว่างแผนกต่างๆ

ขั้นตอนต่อไปคือการพัฒนาโครงสร้างการจัดการที่เหมาะสมที่สุดโดยอาศัยการวิเคราะห์แผนภาพกระบวนการทางเทคโนโลยี แผนกโครงสร้างต่อไปนี้ได้รับการระบุ: คลังสินค้าวัตถุดิบ คลังสินค้าผลิตภัณฑ์สำเร็จรูป ห้องปฏิบัติการเคมี พื้นที่จัดซื้อ พื้นที่หลอมเหลว พื้นที่หล่อเชิงปริมาตร พื้นที่หล่อพิเศษในแม่พิมพ์กราไฟท์ พื้นที่ประกอบเครื่องประดับ การชั่งน้ำหนัก บรรจุภัณฑ์ พื้นที่แกะสลัก การบัญชี แผนกบุคคล , สำนักเลขาธิการ.

แผนกที่เกี่ยวข้องกับการผลิตหลักจะอยู่ใต้บังคับบัญชาโดยตรงกับผู้จัดการฝ่ายผลิต และแผนกการผลิตเสริมจะอยู่ใต้บังคับบัญชาโดยตรงกับผู้อำนวยการทั่วไป แผนกแกะสลักซึ่งเป็นส่วนหนึ่งของการผลิตหลักและทำหน้าที่เสริม จะรายงานตรงต่อผู้จัดการฝ่ายผลิตและทำงานตามทิศทางของแผนกการตลาดของบริษัทที่เกี่ยวข้อง

ควรสังเกตว่าโครงสร้างการผลิตที่อธิบายไว้ข้างต้นไม่สามารถสร้างได้อย่างสมบูรณ์ในทันทีเนื่องจากเหตุผลบางประการ แต่นี่คือรูปแบบขององค์กรที่เราต้องการบรรลุโดยการดำเนินการตามขั้นตอนต่างๆ ตามลำดับ

ตามที่ระบุไว้แล้ว ระบบที่ต้องการถูกกำหนดโดยฝ่ายบริหารว่าเป็นระบบปิด โดยยึดตามความเป็นผู้นำที่แข็งแกร่ง พร้อมด้วยการสื่อสารที่เป็นทางการและอิงตามกฎ หลักการที่เป็นรากฐานของการแบ่งงานนั้นมีประโยชน์ มีการระบุผู้จัดการ ผู้เชี่ยวชาญ และนักแสดง

หัวหน้างานองค์กร - ผู้อำนวยการทั่วไปที่จัดการทรัพยากรขององค์กร

ผู้เชี่ยวชาญ -หัวหน้าฝ่ายบัญชี ผู้จัดการฝ่ายผลิต ผู้จัดการคลังสินค้า ผู้จัดการฝ่ายบุคคล - ไม่มีอำนาจในการบริหาร แต่เป็นผู้เชี่ยวชาญเฉพาะด้านและช่วยเหลือผู้จัดการในกระบวนการตัดสินใจ

ผู้จัดการทั่วไป

เลขาธิการฝ่ายเทคนิค

การบัญชี

ผู้จัดการฝ่ายผลิต

ผู้จัดการฝ่ายทรัพยากรบุคคล

พื้นที่จัดซื้อจัดจ้าง

ห้องปฏิบัติการเคมี

พื้นที่ถลุง

พื้นที่หล่อพิเศษ

พื้นที่การหล่อตามปริมาตร

ผู้จัดการคลังสินค้า

พื้นที่ประกอบเครื่องประดับ

โกดังวัตถุดิบ

คลังสินค้า ผลิตภัณฑ์สำเร็จรูป

พื้นที่แขวน

พื้นที่บรรจุ

การตรวจสอบย้อนกลับของวัสดุตั้งแต่ชิ้นส่วนไปจนถึงผลิตภัณฑ์สำเร็จรูปเป็นงานที่เกี่ยวข้องกับองค์กรวิศวกรรมเครื่องกลโดยเฉพาะ เห็นได้ชัดว่าหากไม่มีการใช้ระบบข้อมูล การแก้ปัญหาดังกล่าวจะเป็นเรื่องยากมาก ดังนั้นข้อกำหนดที่เกี่ยวข้องจึงเป็นหนึ่งในข้อกำหนดแรกๆ ในชุดที่ผู้สร้างเครื่องจักรกำหนดกับผู้ให้บริการโซลูชันด้านไอที อย่างไรก็ตาม หลายคนคาดหวังจากระบบข้อมูล หากไม่ใช่ปาฏิหาริย์ ก็จะมีปุ่มสีแดงวิเศษที่จะแก้ปัญหาทั้งหมดได้อย่างแน่นอน

ในบทความนี้เราได้พยายามที่จะทำความเข้าใจว่าอะไร ระบบสารสนเทศสามารถตัดสินใจได้จริง ๆ แต่สิ่งที่ควรจะยังคงอยู่ในขอบเขตของความรับผิดชอบของมนุษย์: การตัดสินใจใดที่เขาควรทำ, การดำเนินการใดที่จะดำเนินการและข้อมูลใดที่จะจัดหาระบบสารสนเทศเพื่อให้ได้ผลลัพธ์ตามที่ต้องการ

เราจะอาศัยองค์ประกอบที่สำคัญที่สุดโดยไม่ต้องแสร้งทำเป็นว่าครอบคลุมประเด็นนี้อย่างครอบคลุม - เราจะพิจารณาขั้นตอนแรกซึ่งจะขึ้นอยู่กับความเป็นไปได้พื้นฐานของการแก้ปัญหาทั้งหมด นอกจากนี้ ลองพิจารณาขั้นตอนเหล่านี้โดยใช้ตัวอย่างโซลูชันสำหรับองค์กรที่อุตสาหกรรมกำหนดข้อกำหนดที่เข้มงวดที่สุดในการตรวจสอบย้อนกลับ: จำเป็นต้องมีข้อมูลเกี่ยวกับผลิตภัณฑ์แต่ละรายการหรือที่เจาะจงกว่านั้นคืออินสแตนซ์ (หมายเลขซีเรียล) ของผลิตภัณฑ์ ลักษณะเฉพาะของวัสดุที่ใช้สร้างส่วนประกอบทั้งหมด

ในสภาวะดังกล่าว สิ่งสำคัญคือต้องจัดระเบียบการสนับสนุนข้อมูลอย่างเหมาะสมสำหรับกระบวนการในขั้นตอนเริ่มต้นของการผลิต กล่าวคือ ที่คลังวัสดุและเพิ่มเติมที่สถานที่จัดซื้อ

บทความนี้จะเน้นไปที่โครงการที่กำลังดำเนินการที่ Energotex CJSC (Kurchatov) ระบบ TechnologiCS (www.technologics.ru) ใช้เป็นเครื่องมือในการทำให้กระบวนการบัญชีการผลิตเป็นอัตโนมัติ

โปรดทราบว่าตามธรรมเนียมแล้วปัญหาดังกล่าวได้รับการแก้ไขโดยวิธีการบัญชีคลังสินค้าซึ่งมักจะนำไปใช้ภายในฟังก์ชันการทำงานของระบบบัญชี (การบัญชี) โดยปกติแล้ว การแก้ปัญหาโดยใช้ระบบดังกล่าวจะมีลักษณะดังนี้:

- การบัญชีของเอกสารหลัก (ใบแจ้งหนี้และใบแจ้งหนี้) ที่ได้รับจากซัพพลายเออร์วัสดุ

- การกระจายวัสดุระหว่างชุดการรับสินค้าที่มีลักษณะเฉพาะ (ราคาหลัก)

- การปล่อยวัสดุสู่การผลิต (การตัดจำหน่ายจากคลังสินค้าโดยใช้ใบแจ้งหนี้)

- การมาถึงของชิ้นงานจากสถานที่ผลิต (จัดซื้อ) ไปยังคลังสินค้าที่เกี่ยวข้อง

อย่างไรก็ตาม เมื่อตรวจสอบอย่างใกล้ชิด ปรากฎว่าในแต่ละขั้นตอนเหล่านี้ จะต้องแก้ไขปัญหาที่ซับซ้อนกว่านี้มาก และความยากลำบากที่ยิ่งใหญ่ที่สุดก็เกิดขึ้นในขั้นตอนแรกของการแก้ปัญหาแล้ว

มาอธิบายสิ่งที่พูดกัน:

- จากมุมมองของนักบัญชี วัสดุคือสิ่งที่บันทึกไว้ในตำแหน่งของเอกสารทางบัญชีและเอกสารนี้สร้างขึ้นโดยองค์กรบุคคลที่สาม (ซัพพลายเออร์) ซึ่งไม่ได้คิดมากเกินไปเกี่ยวกับกฎในการบันทึกชื่อ นำมาใช้ที่องค์กรผู้บริโภค

- จากมุมมองของนักออกแบบ วัสดุคือสิ่งที่เขียนไว้ในบล็อกชื่อเรื่องของภาพวาด (โดยปกติจะเป็นเกรดของวัสดุ) สามารถดูข้อกำหนดวัสดุเพิ่มเติมได้ใน เงื่อนไขทางเทคนิคแต่มันเป็นเพียงข้อความ

- จากมุมมองของนักเทคโนโลยี วัสดุนั้นเป็นชิ้นงานอยู่แล้ว ซึ่งหมายความว่าควรเสริมบันทึกเกี่ยวกับแบรนด์ของวัสดุด้วยข้อมูลเกี่ยวกับกลุ่มผลิตภัณฑ์ ขนาดมาตรฐาน และข้อมูลอื่นที่คล้ายคลึงกัน

ผู้ผลิตมีความต้องการมากขึ้นในเรื่องของการบันทึก นอกเหนือจากข้อมูลทั้งหมดที่กล่าวไปแล้ว เขาต้องการข้อมูลเกี่ยวกับคุณลักษณะเฉพาะของชุดวัสดุเฉพาะ ไปจนถึงขนาดทางเรขาคณิตที่แท้จริง จำนวนความร้อน องค์ประกอบทางเคมีและ คุณสมบัติทางกายภาพวัสดุภายในชุดที่กำหนด

จากนั้นเราจะพยายามค้นหาว่าข้อมูลนี้มาจากไหน แน่นอนว่ามีสองแหล่งที่มาและในบางขั้นตอนข้อมูลที่เกิดขึ้นในแต่ละแหล่งจะเกิดขึ้นและจะต้องนำมารวมกัน มีคำอธิบายอยู่ในรูป 1.

จากคำอธิบายเป็นที่ชัดเจนว่าความขัดแย้งหลักและหลีกเลี่ยงไม่ได้เกิดขึ้นในขั้นตอนแรกของการบัญชีการผลิตซึ่งเป็นปัญหาในการระบุวัสดุที่ได้รับจากซัพพลายเออร์และวัสดุชิ้นงานที่ระบุในเอกสารการออกแบบและเทคโนโลยีของผู้ผลิต

วิธีแก้ปัญหานี้ขึ้นอยู่กับการใช้ฟังก์ชันพิเศษของระบบ TechnologiCS - เอกสารการชำระเงินและการบัญชีตลอดจนกลไกของการโต้ตอบ

แตกต่างจากระบบคลังสินค้าแบบคลาสสิกซึ่งใช้งานได้กับเอกสารทางบัญชีเท่านั้น โดยขึ้นอยู่กับการที่วัตถุทางบัญชีเคลื่อนผ่านคลังสินค้าและด้วยเหตุนี้ยอดคงเหลือจึงเปลี่ยนไป TechnologiCS ยังดำเนินการโดยใช้เอกสารที่เรียกว่าเอกสารการชำระเงินด้วย

เอกสารการชำระเงินเป็นออบเจ็กต์ระบบพิเศษที่มีข้อกำหนดเฉพาะ ซึ่งดำเนินการกับปริมาณและคุณลักษณะอื่นๆ ของเอกสารคลังสินค้า แต่ไม่ส่งผลกระทบโดยตรงต่อการเคลื่อนไหวของออบเจ็กต์ทางบัญชี โดยเฉพาะอย่างยิ่งอาจเป็นพื้นฐานสำหรับเอกสารทางบัญชีจำนวนหนึ่ง และในกรณีนี้ เนื้อหาของเอกสารทางบัญชี (ข้อกำหนด) จะถูกสร้างขึ้นโดยอัตโนมัติโดยใช้ข้อกำหนดเฉพาะที่เกี่ยวข้องของเอกสารพื้นฐาน

ถึงเวลาระบุขั้นตอนที่ต้องดำเนินการในระบบการผลิตเพื่อแก้ไขปัญหาการติดตามวัสดุแบบครบวงจรภายในพื้นที่จัดซื้อ ให้เราระลึกว่าการแก้ปัญหานี้จะเป็นรากฐานสำหรับการดำเนินการติดตามห่วงโซ่นี้จนถึงผลิตภัณฑ์สำเร็จรูป

ดังนั้นเราจึงต้องการ:

- รับข้อมูลเกี่ยวกับการรับวัสดุที่คลังสินค้ากลาง

- ระบุวัสดุที่ได้รับและวัสดุชิ้นงานที่ระบุในเอกสารประกอบ (มีอยู่ในฐานข้อมูล TechnologiCS)

- ชี้แจงและบันทึกข้อมูลเกี่ยวกับมิติทางเรขาคณิตของวัสดุ กำหนดรายการการทดสอบเพิ่มเติม

- ปล่อยวัสดุไปยังพื้นที่ตัด (ถ่ายโอนวัสดุไปยังสถานะ "ว่างเปล่า")

- ดำเนินการตัดวัสดุในพื้นที่ตัด

- รูปแบบที่เรียกว่าส ก dki (ด้วย ก dka - กลุ่มชิ้นงานที่ได้รับการบำบัดความร้อนพร้อมกัน)

- ทำการทดสอบความแข็งกับตัวอย่างหลังการอบชุบด้วยความร้อน

- บันทึกผลการทดสอบ

- ย้ายชิ้นงานไปยังพื้นที่จัดเก็บของพื้นที่จัดซื้อ

ข้าว. 2 อธิบายสองขั้นตอนแรกของลำดับข้างต้น คุณสมบัติของขั้นตอนที่ดำเนินการในขั้นตอนเหล่านี้บ่งบอกถึงการยอมรับการตัดสินใจที่ต้องการคุณสมบัติที่เหมาะสมจากผู้เชี่ยวชาญที่ทำสิ่งเหล่านั้น เห็นได้ชัดว่าเจ้าของร้านไม่จำเป็นต้องแก้ปัญหาในการระบุวัสดุ และฟังก์ชันที่เจ้าของร้านทำควรมีลักษณะเป็นกลไกมากที่สุดเท่าที่จะเป็นไปได้ ซึ่งจะช่วยขจัดความไม่ถูกต้องและข้อผิดพลาดในขั้นตอนต่อๆ ไป

RD - เอกสารการชำระเงินของ TechnologiCS

UD - เอกสารการบัญชีเทคโนโลยี

สิ่งสำคัญคือต้องใส่ใจกับประเด็นสำคัญที่นี่: ใบแจ้งหนี้ของซัพพลายเออร์ ก่อนที่จะตกไปอยู่ในมือของพนักงานคลังสินค้า (เจ้าของร้าน) จะต้องผ่านการประมวลผลเบื้องต้นในบริการโลจิสติกส์ (OMTS)

พนักงาน OMTS ซึ่งมีข้อมูลเกี่ยวกับกลุ่มเอกสารที่สร้างใบแจ้งหนี้ (ใบสมัครของเขาเอง ใบแจ้งหนี้ของซัพพลายเออร์ และใบแจ้งหนี้เอง) มีโอกาสที่จะตัดสินใจเกี่ยวกับการปฏิบัติตามวัสดุที่จัดให้กับตำแหน่งของวัสดุ TechnologiCS ไดเรกทอรี นอกจากนี้ ข้อกำหนดการใช้งานซึ่งจัดทำขึ้นตามความต้องการการผลิตที่คำนวณในระบบเดียวกัน ช่วยเพิ่มโอกาสที่ใบแจ้งหนี้ของซัพพลายเออร์จะมีรายการเดียวกัน - นี่เป็นความช่วยเหลือที่สำคัญสำหรับพนักงาน OMTS ในการตัดสินใจ

ผลลัพธ์ของการประมวลผลใบแจ้งหนี้ของซัพพลายเออร์ใน OMTS คือเอกสารการชำระเงิน "ใบเสร็จรับเงิน OMTS" (รูปที่ 3)

ตำแหน่งของข้อกำหนดของเอกสารการชำระเงินนั้นเชื่อมโยงกับหนังสืออ้างอิงของ TechnologiCS ที่เกี่ยวข้องอยู่แล้ว และสิ่งนี้ทำให้เจ้าของร้านมีโอกาสเมื่อสร้างเอกสารทางบัญชี - ใบแจ้งหนี้ - ไม่ต้องคิดถึงเนื้อหาของข้อกำหนด แต่เพียงแค่สร้าง เอกสาร "ตาม"

ควรสังเกตว่าในกระบวนการสร้างเอกสารการชำระเงินพนักงาน OMTS จะใช้มาโครและแบบฟอร์มอินพุตที่พัฒนาขึ้นเป็นพิเศษซึ่งช่วยเขาในขั้นตอนการประมวลผลเริ่มต้นแล้วในการจัดเตรียมรายการข้อกำหนดด้วยจำนวนสูงสุดที่เป็นไปได้ ชุดที่เป็นไปได้ข้อมูลที่แสดงลักษณะของวัสดุที่เข้ามาซึ่งอำนวยความสะดวกอย่างมากในการทำงานของบริการที่ใช้ข้อมูลนี้ในขั้นตอนต่อไปของการเคลื่อนย้ายวัสดุ (รูปที่ 4)

หลังจากสร้างเอกสารการชำระเงินและพนักงาน OMTS ได้ป้อนข้อมูลที่จำเป็นทั้งหมดเกี่ยวกับวัสดุที่ได้รับแล้ว คุณสามารถผ่านรายการวัสดุไปยังคลังสินค้าได้

เจ้าของร้านจะดำเนินการดำเนินการ และเขาไม่ได้สร้างใบเสร็จรับเงินด้วยตนเอง แต่ใช้ฟังก์ชันมาโครพิเศษที่สร้างใบแจ้งหนี้ตามเอกสารการชำระเงิน ดังนั้นความเป็นไปได้ของข้อผิดพลาดใด ๆ ที่เกิดขึ้นในขั้นตอนนี้จึงลดลงจนเหลือศูนย์

ผลงานของเจ้าของร้านคือเอกสารทางบัญชีที่สมบูรณ์ (รูปที่ 5)

การดำเนินการเอกสารทางบัญชีทำให้เกิดการเคลื่อนย้ายวัสดุในคลังสินค้าและการเปลี่ยนแปลงยอดคงเหลือ (รูปที่ 6)

โปรดทราบ: วัสดุที่เป็นตัวพิมพ์ใหญ่จะถูกกระจายไปยังบัตรบัญชีในลักษณะที่บัตรแต่ละใบสอดคล้องกับวัสดุที่มีคุณสมบัติเหมือนกัน เช่น ใบรับรองและหมายเลขความร้อน

วัสดุแต่ละชุดได้รับหมายเลขซีเรียลของตัวเอง ซึ่งต่อมาจะถูกติดตามในช่องว่าง และเพิ่มเติมในชิ้นส่วนและผลิตภัณฑ์

ขั้นต่อไปคือสิ่งที่เรียกว่าการเปลี่ยนวัสดุไปเป็นชิ้นงาน การดำเนินการนี้จำเป็นต้องมีการตัดสินใจพิเศษและดังนั้นจึงมีความสำคัญเป็นพิเศษ ตัวแทนของบริการควบคุมทางเทคนิคซึ่งมีข้อมูลที่ครบถ้วนเกี่ยวกับวัสดุที่เหลืออยู่ในคลังสินค้า รวมถึงคำอธิบายที่ครอบคลุมของวัสดุแต่ละชุด จะตัดสินใจว่าสามารถสร้างช่องว่างเฉพาะใดจากแต่ละชุดได้

อาจจำเป็นต้องมีการทดสอบตัวอย่างวัสดุเพิ่มเติมในห้องปฏิบัติการในระหว่างกระบวนการตัดสินใจ

การตัดสินใจเกี่ยวกับความจำเป็นในการทดสอบดังกล่าวจะถูกบันทึกไว้ในเอกสารข้อตกลง "คำสั่งงาน" (รูปที่ 7)

ข้าว. 7. การสร้างคำสั่งงานเพื่อการทดสอบเพิ่มเติม

สำหรับเอกสารการชำระแต่ละฉบับ "ใบสั่งงาน" จะมีการกรอกบัตรพิเศษซึ่งมีการระบุประเภทการทดสอบเฉพาะที่จำเป็นต้องดำเนินการในห้องปฏิบัติการ (รูปที่ 8)

โปรดทราบ: รายการทั้งหมดการทดสอบถูกกำหนดไว้ล่วงหน้า เมื่อตัดสินใจพนักงานจะบันทึกเฉพาะสิ่งที่จำเป็นในกรณีนี้เท่านั้น

ตามเอกสารการคำนวณที่สร้างขึ้น งานทดสอบจะถูกสร้างขึ้นโดยอัตโนมัติ (รูปที่ 9)

เมื่อมีการตัดสินใจที่จะผลิตช่องว่างจากวัสดุชุดใดชุดหนึ่ง ก็เป็นไปได้ที่จะติดบัตรตัดโลหะเข้ากับแต่ละชุด ซึ่งในทางกลับกัน จะประกอบขึ้นเป็นเนื้อหาของไดเรกทอรี TechnologiCS ที่เกี่ยวข้อง (รูปที่ 10) การ์ดแต่ละใบใน TechnologiCS มีข้อกำหนดที่มีช่องว่างเฉพาะที่ได้รับระหว่างขั้นตอนการตัด

ข้าว. 10. การเชื่อมโยงบัตรตัดโลหะกับหมายเลขซีเรียลของแบทช์วัสดุ

ผลลัพธ์ของการดำเนินการนี้คือการสร้างเอกสาร "ข้อกำหนด" โดยอัตโนมัติซึ่งเป็นพื้นฐานอย่างเป็นทางการในการรับวัสดุจากคลังสินค้า (รูปที่ 11)

เพื่อไม่ให้บทความมีรายละเอียดทางเทคนิคมากเกินไป เราจงใจละเว้นการดำเนินการหลายอย่างก่อนการสร้าง ของเอกสารนี้และผู้ที่ติดตามเขา ขอให้เราดึงดูดความสนใจของผู้อ่านเฉพาะความจริงที่ว่าการกระทำที่ประกอบขึ้นเป็นขั้นตอนการถ่ายโอนวัสดุไปยังการผลิตนั้นเป็นไปโดยอัตโนมัติสูงสุดและลงมาที่การเปิดตัวฟังก์ชั่นมาโครจำนวนหนึ่งตามลำดับซึ่งก่อให้เกิดห่วงโซ่ของการชำระบัญชีและเอกสารทางบัญชี สิ่งหนึ่งที่อิงจากอีกสิ่งหนึ่ง

ไม่ว่าในกรณีใดพนักงานจำเป็นต้องกรอกเนื้อหาของเอกสารด้วยตนเอง (ข้อกำหนด) เขาจะต้องเพิ่มข้อมูลเพิ่มเติมที่จำเป็นในตำแหน่งที่เกี่ยวข้องและโพสต์เอกสารทางบัญชีในบางช่วงเวลาเท่านั้น เพื่อยืนยันข้อเท็จจริงของการเคลื่อนไหว ของวัสดุ

เรามาดูกันดีกว่าอีกประการหนึ่ง จุดสำคัญกระบวนการ. เราทราบแล้วว่าวัสดุชุดใด (หมายเลขซีเรียล) ที่อยู่ในคลังสินค้า มีการตัดสินใจในการผลิตช่องว่างเฉพาะจากชุดงานเหล่านี้ และมีการแนบบัตรตัดเข้ากับชุดงาน ในการโอนวัสดุไปยังพื้นที่ตัดวัสดุ หัวหน้าพื้นที่จัดซื้อจะเรียกใช้แมโคร "การโอนวัสดุไปยังชิ้นงาน" โดยก่อนหน้านี้ได้เลือกรายการที่จำเป็นในข้อกำหนดของเอกสารทางบัญชี "การรับตามใบแจ้งหนี้" ที่สอดคล้องกับวัสดุที่โอนสำหรับการตัด ( รูปที่ 12) ในกรณีนี้จะมีการสร้างเอกสารการบัญชีค่าใช้จ่ายรวมถึงเอกสารการชำระ "ข้อกำหนด" (รูปที่ 13)

อัลกอริทึมในการจัดทำข้อกำหนดของเอกสารการชำระบัญชี "ข้อกำหนด" มีดังนี้:

- พารามิเตอร์ "แผนที่การตัด" จะต้องเชื่อมโยงกับแต่ละรายการในข้อกำหนดของเอกสารทางบัญชี "การรับตามใบแจ้งหนี้"

- หากมีพารามิเตอร์นี้อยู่ ค่า "ปริมาณ" สำหรับรายการเดียวกันจากข้อกำหนดของใบตัดทั้งหมดจะถูกรวมเข้าด้วยกัน และพร้อมกับชื่อของรายการนี้ จะถูกบันทึกไว้ในข้อกำหนดของเอกสารการชำระ "ข้อกำหนด"

- หากไม่ได้ระบุพารามิเตอร์สำหรับรายการข้อกำหนดระบบจะแจ้งให้คุณป้อนจำนวนช่องว่างสำหรับแต่ละรายการดังกล่าวของเอกสารทางบัญชี "การรับตามใบแจ้งหนี้"

เมื่อจัดส่งวัสดุไปยังสถานที่ตัด พนักงานคลังสินค้าจะได้รับเอกสารทางบัญชี ดังนั้นจึงนำวัสดุออกจากส่วนที่เหลือของคลังสินค้าและย้ายไปยังผู้รับผิดชอบทางการเงินของสถานที่ตัด (รูปที่ 14)

เราดึงดูดความสนใจของผู้อ่านถึงข้อเท็จจริงที่ว่าเอกสารข้อตกลงที่แสดงในรูปที่ 1 13 เชื่อมต่อชุดวัสดุที่มีลักษณะเฉพาะบางอย่างและชิ้นงานเฉพาะ สิ่งนี้ทำให้สามารถดำเนินการตามลำดับการกระทำเพิ่มเติมที่ทำโดยมาโครได้โดยอัตโนมัติ (รูปที่ 15):

- สำหรับพื้นที่ตัดสร้างเอกสารทางบัญชีขาเข้า“ เพื่อทำงานในพื้นที่”;

- สำหรับแต่ละรายการที่ระบุไว้ในข้อกำหนดสำหรับบัตรตัด ให้สร้างบัตรลงทะเบียนเปล่าให้มากที่สุดเท่าที่ระบุไว้ในคอลัมน์ "ปริมาณ" ของเอกสารการชำระเงิน "ข้อกำหนด" (ดูรูปที่ 13)

- กำหนดหมายเลขซีเรียลเฉพาะให้กับชิ้นงานแต่ละชิ้นซึ่งสอดคล้องกับความร้อนและตำแหน่งเฉพาะจากข้อกำหนดของการ์ดตัด

- ทำให้เอกสารเป็นตัวพิมพ์ใหญ่

หลังจากแสดงรายละเอียดประเด็นหลักที่ทำให้สามารถจัดระเบียบการติดตามข้อมูลแบบ end-to-end ของการเคลื่อนย้ายวัสดุในกระบวนการเปลี่ยนรูปเป็นชิ้นงานได้ เราสังเกตว่าหน้าที่ของส่วนจัดซื้อประกอบด้วยการดำเนินการหลายอย่างที่ ก่อนการโอนชิ้นงานเพื่อดำเนินการต่อไป:

- การอบชุบชิ้นงานด้วยความร้อนด้วยการสร้างกรงอัตโนมัติ

- การสุ่มตัวอย่างจากแต่ละกรง

- ดำเนินการทดสอบความแข็งเข้าสู่ผลการทดสอบ

- เคลื่อนย้ายชิ้นงานไปยังพื้นที่จัดเก็บของพื้นที่จัดซื้อจัดจ้าง

การกระทำเหล่านี้ดำเนินการตามอัลกอริธึมโดยพื้นฐานแล้วไม่แตกต่างจากที่ให้ไว้ข้างต้น ขึ้นอยู่กับการสร้างห่วงโซ่การชำระบัญชีและเอกสารทางบัญชีอัตโนมัติที่อิงจากกันและกัน ผลลัพธ์ของการกระทำเหล่านี้คือการปรากฏตัวของข้อมูลเพิ่มเติมที่แสดงลักษณะเฉพาะของชิ้นงานจากแต่ละชุด (รูปที่ 16)

โดยสรุป ให้เรากำหนดหลักการพื้นฐานที่เป็นรากฐานของการแก้ปัญหาการติดตามวัสดุตั้งแต่การรับที่คลังสินค้าไปจนถึงชิ้นงานเฉพาะอีกครั้ง:

- ในกระบวนการจัดระเบียบข้อมูลสนับสนุนการเคลื่อนย้ายวัสดุจำเป็นต้องทำการตัดสินใจขั้นพื้นฐานหลายประการ

- การตัดสินใจดังกล่าวสามารถทำได้โดยพนักงานที่มีความสามารถที่เหมาะสม

- ระบบสนับสนุนข้อมูลกระบวนการจะต้องให้ข้อมูลที่จำเป็นแก่พนักงานรายนี้ในการตัดสินใจและบันทึกผลลัพธ์

- ระบบควรทำให้ฟังก์ชั่นประจำที่เกี่ยวข้องกับการบัญชีคลังสินค้าเป็นอัตโนมัติให้มากที่สุดเท่าที่จะเป็นไปได้ในขณะที่กำจัดการป้อนเนื้อหาของเอกสารด้วยตนเอง

- ระบบจะต้องกำหนดลำดับการกระทำของพนักงานไว้ล่วงหน้าอย่างชัดเจน

โปรดทราบว่าในกรณีของเราระบบข้อมูลแยกกระบวนการอย่างถูกต้อง: พนักงาน OMTS ตัดสินใจเกี่ยวกับการระบุวัสดุเบื้องต้นเจ้าของร้านบันทึกการตัดสินใจนี้ด้วยเอกสารการรับเท่านั้น พนักงาน STC ตัดสินใจที่จะดำเนินการทดสอบเพิ่มเติม หัวหน้าคนงานของไซต์ใช้การตัดสินใจนี้เมื่อตัดวัสดุสำหรับการผลิตเป็นชุด ฯลฯ

CJSC "เอเนอร์โกเท็กซ์"CJSC Energotex (Kurchatov) เป็นหนึ่งในองค์กร CIS ชั้นนำที่ผลิตอุปกรณ์ไฮเทคสำหรับโรงไฟฟ้านิวเคลียร์ รายการผลิตภัณฑ์หลักประกอบด้วยอุปกรณ์สำหรับจัดเก็บเชื้อเพลิงนิวเคลียร์ใช้แล้ว อุปกรณ์สำหรับพลังงานนิวเคลียร์และพลังงานความร้อน กำลังการผลิตขององค์กรและคุณสมบัติของบุคลากรด้านวิศวกรรมและเทคนิคช่วยให้สามารถผลิตผลิตภัณฑ์วิศวกรรมเครื่องกลได้เกือบทุกชนิด การผลิตชิ้นส่วนเครื่องจักรกลมีเครื่องจักร CNC จำนวนมากที่ให้การประมวลผลชิ้นส่วนทางกลที่มีความแม่นยำสูงซึ่งมีน้ำหนักมากถึง 30 ตัน มีการใช้อุปกรณ์ที่ทันสมัยในการจัดหา การผลิตการประกอบ และการเชื่อม กว่า 18 ปีของการพัฒนามีผลิตภัณฑ์มากกว่าร้อยประเภทและโครงสร้างขององค์กรได้รับการปรับให้เข้ากับลักษณะของการผลิตมากที่สุด |

ระบบทำให้ฟังก์ชันประจำเป็นไปโดยอัตโนมัติและกำหนดลำดับของการนำไปปฏิบัติอย่างไม่คลุมเครือ: พนักงานคลังสินค้า (ผู้จัดเก็บ) เรียกใช้มาโครที่ดำเนินการตามลำดับที่เกี่ยวข้องของการดำเนินการที่จำเป็นและสร้างเอกสาร และผู้จัดเก็บจะบันทึกเฉพาะข้อเท็จจริงของการเคลื่อนย้ายวัสดุโดยการโพสต์เอกสารเท่านั้น ซึ่งช่วยลดข้อผิดพลาดที่อาจเกิดขึ้นระหว่างการประมวลผลเอกสารด้วยตนเองอย่างหลีกเลี่ยงไม่ได้

ด้วยเหตุนี้ ชิ้นงานแต่ละชิ้นที่มีหมายเลขประจำเครื่องที่ไม่ซ้ำกันซึ่งปรากฏในคลังสินค้าจึงมีข้อมูลที่ครอบคลุมเกี่ยวกับวัสดุที่ใช้ในการผลิต ชิ้นงานจะสืบทอดโดยอัตโนมัติตามสายโซ่ของเอกสารที่มาพร้อมกับกระบวนการประมวลผล

ไม่ใช่เรื่องยากที่จะเข้าใจว่าด้วยการใช้อัลกอริธึมที่คล้ายกันทำให้สามารถติดตามเส้นทางของชิ้นงานไปยังผลิตภัณฑ์สำเร็จรูปได้และงานนี้มีลักษณะทางเทคนิคล้วนๆ ในเวลาเดียวกัน รากฐานซึ่งเป็นพื้นฐานสำหรับการแก้ปัญหานั้นถูกวางอย่างแม่นยำในขั้นตอนแรกของการบันทึกวัสดุและการประมวลผลที่สถานที่จัดซื้อ

มิทรี โดคูแชฟ

ผู้อำนวยการฝ่ายที่ปรึกษาวิศวกรรม CSoft

เยฟเจนีย์ โทรชชินสกี

ผู้อำนวยการทั่วไป CSoft ยูเครน

อันเดรย์ คูรอชกิน

หัวหน้าแผนก ระบบวิศวกรรม, ซีซอฟท์ ยูเครน.

การจัดซื้อจัดจ้างการผลิต

พื้นที่จัดซื้อจัดจ้างเป็นส่วนหนึ่งของโครงสร้างของการประชุมเชิงปฏิบัติการหลักของโรงงานและมีวัตถุประสงค์เพื่อให้การผลิตมีช่องว่าง อุปกรณ์ของไซต์งานประกอบด้วยเครื่องกัดและเครื่องตัด 7 เครื่อง อุปกรณ์กด 14 หน่วย ค้อนทุบ 2 อัน ส่วนการจัดซื้อยังรวมถึงแผนกการตีโลหะ ซึ่งโลหะร้อนจะถูกแปรรูปเป็นตีขึ้นรูปและปั๊มขึ้นรูปตามความต้องการของเรา โลหะที่มาถึงไซต์งานจะถูกตัดเป็นช่องว่างตามขนาดที่ต้องการด้วยเครื่องกัดและเครื่องตัดและเครื่องเฉือน ส่วนการจัดซื้อยังผลิตการปั๊มแผ่นเย็นสำหรับแม่พิมพ์บนอุปกรณ์กดอีกด้วย ชิ้นงานบางส่วน (ชิ้นส่วนแบบเพลา) ในพื้นที่จัดซื้อจะต้องผ่านกระบวนการกัดตั้งศูนย์เพื่อทำการกลึงในโรงเครื่องจักรของโรงงานต่อไป การตัดทำได้โดยใช้กรรไกรแบบกด วัสดุแผ่นสำหรับชิ้นงานตามขนาดที่ต้องการ จากนั้นชิ้นงานทั้งหมดจะถูกส่งไปยังคลังเก็บเครื่องจักรของพื้นที่จัดซื้อ ไซต์นี้ได้รับการจัดการโดยหัวหน้าคนงาน ซึ่งมีผู้อยู่ใต้บังคับบัญชา ได้แก่ ช่างปรับอุปกรณ์ เครื่องตัดโลหะ ช่างตีเหล็ก และช่างสแตมป์

การผลิตเครื่องจักร

กระบอกเทคโนโลยีการจัดการองค์กร

ในปัจจุบัน เพื่อลดพนักงานฝ่ายบริหารและคนงานเสริม โรงปฏิบัติงานเดิมทั้งหมดที่โรงงานได้รวมเข้าด้วยกันเป็นโรงปฏิบัติงานเดียว MSC (ร้านประกอบเครื่องจักรกล) ซึ่งแบ่งออกเป็นส่วนต่างๆ

ดังนั้นที่ไซต์หมายเลข 1 ส่วนหลักของอุปกรณ์จะแสดงด้วยเครื่องจักรประเภทต่อไปนี้: - OT (ศูนย์เครื่องจักรกล): IR800PMF4; 2206ВМФ4, Machining center 2206ВМФ4 ได้รับการออกแบบมาเพื่อการประมวลผลที่ซับซ้อนของชิ้นส่วนตัวถังขนาดกลางทั้งสี่ด้านโดยไม่ต้องติดตั้งใหม่ตามโปรแกรมที่กำหนด

เครื่องกลึงหัวจับกึ่งอัตโนมัติด้วย CNC 1P756DF3 ได้รับการออกแบบมาเพื่อการกลึงตามโปรแกรมของพื้นผิวทรงกระบอก ปลาย ทรงกรวย ขั้นบันได และโค้งของชิ้นส่วนที่ทำจากโลหะและโลหะผสมที่มีกลุ่มเหล็กและไม่ใช่เหล็ก ตลอดจนสำหรับการเจาะและคว้านรูตรงกลาง , การตัดเกลียวภายนอก

ตำแหน่งของกระจกนำทางเฟรมในระนาบเอียงช่วยให้มั่นใจได้ เข้าถึงได้ฟรีให้กับชิ้นงาน

รางนำเหล็กชุบแข็งเหนือศีรษะสำหรับการเคลื่อนที่ตามยาวและตามขวางร่วมกับแบริ่งกลิ้งและซับในป้องกันแรงเสียดทานรับประกันการรักษาความแม่นยำของอุปกรณ์กึ่งอัตโนมัติในระยะยาว

คุณสมบัติการออกแบบ การควบคุมทั้งหมดเน้นไปที่คอนโซล CNC

ตัวขับเคลื่อนการเคลื่อนที่หลักประกอบด้วยหัวแกนหมุนและมอเตอร์ ดี.ซี.

การประกอบแกนหมุนของเครื่องจักรกึ่งอัตโนมัติมีโครงสร้างที่แข็งแกร่งและต้านทานการสั่นสะเทือนสูง

การเปลี่ยนเครื่องมือบนเครื่องจักรกึ่งอัตโนมัติจะดำเนินการโดยอัตโนมัติโดยใช้ป้อมปืนสองอัน

การระบายความร้อนจะถูกส่งไปยังโซนการตัดผ่านบล็อกเครื่องมือ

เศษจะถูกถอดออกโดยสายพานลำเลียงที่ติดตั้งในช่องของฐานเครื่องจักรกึ่งอัตโนมัติ

ตัวเครื่องติดตั้งอุปกรณ์ CNC จาก Elektronika MS 2101

ข้อมูลจำเพาะ:

ความยาวสูงสุดของชิ้นงานที่ประมวลผล mm 320

ความลึกของการคว้านสูงสุด mm 200

เส้นผ่านศูนย์กลางสูงสุดของชิ้นงาน mm:

ติดตั้งเหนือเตียง 630

กลึงด้วยหัวจับ 500

ขีดจำกัดความเร็วของแกนหมุน, รอบต่อนาที 8-1600;

ขีดจำกัดของฟีดการทำงานตามยาวและตามขวางของคาลิเปอร์ มม./นาที 1-4000

อัตราป้อนตามยาวและตามขวางของคาลิปเปอร์แบบเร่ง, มม./นาที 8000

ความไม่ต่อเนื่องของการอ้างอิงตามแกนพิกัด mm 0.001

จำนวนตำแหน่งเครื่องมือบนป้อมปืนด้านบน 8

จำนวนตำแหน่งบนป้อมปืนล่าง 4

ปลายแกนหมุนตาม GOST 12523-67 11M

จำนวนป้อมปืนบนเครื่อง 2

กำลังขับหลัก kW 22-30

ขนาดโดยรวม มม.:

กว้าง 2400

ส่วนสูง 2600

น้ำหนักกก. 8600

เครื่องเจาะแนวตั้ง 2R135F2-1 ได้รับการออกแบบมาเพื่อการเจาะ การเคาเตอร์ซิงค์ การคว้านรู การทำเกลียว การกัดตรงเบาของชิ้นส่วนที่ทำจากเหล็กกล้า เหล็กหล่อ และโลหะที่ไม่ใช่เหล็กในการผลิตขนาดเล็กและจำนวนมาก หัวป้อมปืนที่มีการเปลี่ยนเครื่องมืออัตโนมัติและโต๊ะวางแนวขวางพร้อมการควบคุมโปรแกรมช่วยให้สามารถประมวลผลชิ้นส่วนต่างๆ เช่น ฝาครอบ หน้าแปลน แผง ฯลฯ ได้อย่างสอดคล้องกัน โดยไม่ต้องมีการทำเครื่องหมายเบื้องต้นและการใช้จิ๊ก ความแม่นยำของเครื่องจักรคลาส P

ลักษณะทางเทคนิคของเครื่อง2Р135Ф2-1:

เส้นผ่านศูนย์กลางที่ใหญ่ที่สุดของชิ้นงานคือ 35 มม.

เส้นผ่านศูนย์กลางที่ใหญ่ที่สุดของเกลียวตัดคือ M24

ความกว้างของการกัดสูงสุด 60 มม. จำนวนเครื่องมือ 6;

จำนวนความเร็วในการหมุนของสปินเดิล (รวม/ต่อโปรแกรม) 12/12;

ขีดจำกัดความเร็วแกนหมุน 35.5-1600 นาที -1 ;

จำนวนฟีดตามแกน Z 18; ขีดจำกัดของฟีดทำงานตามแกน Z 10-500 มม./นาที

ความเร็วการเคลื่อนที่อย่างรวดเร็วของโต๊ะและตัวเลื่อน 7000 มม./นาที และเมื่อกัด 2200 มม./นาที

ความเร็วของการเคลื่อนที่อย่างรวดเร็วของคาลิปเปอร์ 4000 มม./นาที

พื้นผิวการทำงานของโต๊ะขนาด 400x710 มม.

ขนาดโดยรวมของเครื่อง 1800x2400x2700 มม.

อุปกรณ์ CNC ประเภท 2P32-3 ได้รับการออกแบบมาเพื่อควบคุมกระบวนการกำหนดตำแหน่งและการประมวลผลเป็นรูปสี่เหลี่ยมผืนผ้า (ขนานกับแกนพิกัด) ผู้ให้บริการซอฟต์แวร์เป็นเทปพันช์แปดแทร็ก ซึ่งเป็นวิธีการระบุการเคลื่อนไหวในค่าพิกัดสัมบูรณ์ มีจอแสดงผลดิจิตอลและสามารถป้อนการแก้ไขความยาวของเครื่องมือได้ 15 แบบ ระบบ CNC ปิดอยู่ BS155A selsyn ใช้เป็นเซ็นเซอร์ป้อนกลับ ความแม่นยำในการวางตำแหน่งของโต๊ะและสไลด์คือ 0.05 มม. ความคลาดเคลื่อนของการระบุการเคลื่อนไหวและจอแสดงผลดิจิตอลคือ 0.01 มม. จำนวนพิกัดที่ควบคุมทั้งหมด/พร้อมกันคือ 3/2 และกลุ่มสากล - เปลี่ยนเป็น 16K20; บด 3B724; การเจาะแนวรัศมี 2M55 เป็นต้น

ผลิตภัณฑ์หลักที่ผลิตในไซต์งานคือหัวจับสำหรับเครื่องกลึง - 12 ประเภท ตัวเรือนสั่งผลิตจาก MTZ - 1520-2308015 2.5 พัน/เดือน

ที่ไซต์งานหมายเลข 2 ผลิตภัณฑ์ประเภทหลักที่ผลิตคือเพลา บูช ข้อต่อ ถ้วย และผลิตภัณฑ์อื่น ๆ เช่น ตัวหมุน ซึ่งใช้ในการประกอบทั้งผลิตภัณฑ์ที่ผลิตโดยโรงงานและคำสั่งซื้อจาก MTZ และลูกค้ารายอื่น ดังนั้นเครื่องจักรประเภทหลักคือเครื่องกลึงซึ่งส่วนใหญ่เป็น CNC การเจียรทรงกระบอกและการเจียรภายใน

ส่วนที่ 3 เป็นพื้นที่ประกอบเครื่องจักรกลสากลซึ่งมีทั้งการประมวลผลทางกลของชิ้นส่วนและการประกอบส่วนประกอบและผลิตภัณฑ์ดังนั้นอุปกรณ์ที่ไซต์งานจึงไม่มีความเชี่ยวชาญและมีให้ในช่วงที่ค่อนข้างกว้าง - จากเครื่อง CNC IR500 GF2171; 2Р135Ф3 เป็นแบบสากล - การกลึง การกัด การเจียร และการเจาะ มีเครื่องกลึงและเครื่องหมุน เครื่องกัด เครื่องโรตารี เครื่องเจียร และเครื่องโรตารี

ผลิตภัณฑ์ที่ผลิต ได้แก่ ปากกาจับขนาดและการออกแบบต่างๆ - ปากกาจับเครื่องจักร ปากกาจับชิ้นงานแบบตั้งโต๊ะพร้อมระบบขับเคลื่อนไฮดรอลิก ฯลฯ หัว EMZ (แคลมป์ระบบเครื่องกลไฟฟ้า) กระบอกลม โต๊ะหมุน และผลิตภัณฑ์พิเศษ คำสั่งซื้อ ชิ้นส่วนต่างๆ ที่รวมอยู่ในผลิตภัณฑ์เฉพาะสามารถผลิตได้ในพื้นที่เดียวหรือในพื้นที่ที่แตกต่างกัน ขึ้นอยู่กับอุปกรณ์และเทคโนโลยีที่มีอยู่ กระบวนการ. การประสานงานของการประชุมเชิงปฏิบัติการดำเนินการโดยผู้จัดการการประชุมเชิงปฏิบัติการรอง จุดเริ่มต้น การประชุมเชิงปฏิบัติการควบคุมโดยหน่วยงานตามโครงสร้างของโรงงาน

พื้นที่แบ่งออกเป็นแผนกแยกตามหลักการจัดกลุ่มเครื่องจักรและผลิตภัณฑ์ที่ผลิต

รูปที่ 3 - รายละเอียดกระบอกสูบ

กระบวนการทางเทคโนโลยีสำหรับการผลิตชิ้นส่วน "กระบอกสูบ" ประกอบด้วยรายการการปฏิบัติงาน อุปกรณ์ที่จำเป็น เครื่องมือ อุปกรณ์ติดตั้ง และข้อกำหนดด้านการคุ้มครองแรงงาน โดยระบุโหมดการตัด เครื่องมือวัดและข้อมูลทางเทคโนโลยีอื่นๆ

ส่วน "กระบอกสูบ" ใช้ในอุปกรณ์จับยึดเครื่องจักรแบบนิวแมติกที่มีการเสริมแรงแบบไฮดรอลิกและหมุนเพื่อถ่ายโอนแรงดันของของไหลทำงานไปยังส่วนบนที่หมุนได้ของอุปกรณ์จับยึด

รูปที่ 4 - การใช้งานชิ้นส่วน “กระบอกสูบ”

เมื่อผลิตชิ้นส่วนทรงกระบอก จะใช้เครื่องมือตัดที่หลากหลาย:

เครื่องเจาะ 2141-0031 GOST 18883-73(T15K6)

สำหรับการคว้านร่อง 43.2128 - 4395 - 06 BZSP

รูปที่ 5. - เครื่องตัดร่อง

ป้อนผ่านแผ่น MWLNL 3225 P10 WNUM-100612 (T15K6)

O 46 2301-0154 GOST 10903-77

O 9 2301-0154 GOST 10903-77

O 4.5 2301-0154 GOST 10903-77

Countersink O 14 432325 - 4519 - 15 BZSP และเครื่องมือพิเศษ - การกลิ้งแสดงในรูปที่ 1 6.

รูปที่ 6 - การเปิดตัว 437915-4756-01

เครื่องรีดเป็นการพัฒนาของ BZSP เอง ใช้ในการทำให้พื้นผิวด้านในของกระบอกสูบแข็งขึ้นโดยการกลิ้งเมื่อดำเนินการ 075 ของกระบวนการทางเทคนิคของโรงงาน

รูปที่ 7 - จิ๊กสำหรับเจาะ 2 รูในส่วน “กระบอก” 7201-0019-02/0115

นอกจากนี้ในกระบวนการเตรียมชิ้นส่วนยังใช้อุปกรณ์ต่างๆ หนึ่งในนั้นคือ “จิ๊กสำหรับเจาะ 2 รูในส่วนของ “กระบอก” 7201-0019-02/0115” รูปที่ 1 7.

หัวจับสามขากรรไกร 7102-00884-1-2

เพื่อควบคุมขนาดของความสะอาดและตำแหน่งสัมพัทธ์ของพื้นผิวที่ผ่านการบำบัด ให้ใช้เครื่องมือและอุปกรณ์ต่อไปนี้:

ตัวอย่างความหยาบ GOST 9378-93

เวอร์เนียคาลิปเปอร์ ShTs-I-125-0.1 GOST 166-89

เวอร์เนียคาลิปเปอร์ ShTs-II-250-0.1 GOST 166-89

เวอร์เนียร์เกจวัดความลึก ShG-0-160 GOST 162-90

คาลิเปอร์พิเศษ (สำหรับวัดร่องภายใน) 8700-13160

อุปกรณ์พิเศษ “มิเตอร์” สำหรับตรวจสอบตำแหน่งของสามรู O9mm 438362-5048-01SB รูปที่. 5.

วัตถุประสงค์ของบทเรียน: เพื่อศึกษาการทำงานขั้นพื้นฐานและอุปกรณ์ในการผลิตการปลอมเมื่อได้รับบรรจุภัณฑ์ ดิสก์ เพลา คอมเพรสเซอร์

การทำเครื่องหมายช่องว่างเหล็ก

โลหะมาจาก พืชโลหะวิทยามีเครื่องหมายโรงงานเป็นของตัวเอง การเช่า การบาน และสี่เหลี่ยมแต่ละอันจะมีการเผยแพร่ที่ด้านท้าย แสตมป์นี้ระบุเกรดเหล็กและหมายเลขความร้อน นอกจากนี้ยังมีเอกสารประกอบ - ใบรับรอง

การทำเครื่องหมายช่องว่างเหล็กหลังจากตัดแล้ว

หลังจากตัดช่องว่างเหล็กในพื้นที่จัดซื้อแล้ว โลหะทั้งหมด (โลหะม้วน, บาน, สี่เหลี่ยม) จะถูกทำเครื่องหมายด้วยสีตามตารางการทำเครื่องหมาย:

ตารางที่ 1.

อุปกรณ์สถานที่จัดซื้อ

เลื่อยวงเดือนตัดอัตโนมัติ 8G662 - ออกแบบมาสำหรับการตัดโลหะเหล็กที่มีส่วนกลมและสี่เหลี่ยมด้วยเลื่อยเซกเมนต์ ความยาวเลื่อย - 1,430 มม. เส้นผ่านศูนย์กลาง - 710 มม.

กรรไกรรวม - ใช้สำหรับตัดผลิตภัณฑ์รีดที่มีเส้นผ่านศูนย์กลาง 10-36 มม. ช่องที่มีเส้นผ่านศูนย์กลาง 6.5 มม. 8 มม. 10 มม. หกเหลี่ยมที่มีเส้นผ่านศูนย์กลาง 10-36 มม.

เครื่องลับคมเลื่อย

เครื่องวาดลวด - ออกแบบมาสำหรับการวาดเส้นลวดด้วยความเย็นจากเส้นผ่านศูนย์กลางใหญ่ไปจนถึงเส้นเล็กโดยใช้แม่พิมพ์ (เช่น ตั้งแต่ 6 มม. ถึง 5.5 มม.)

การตัดชิ้นงาน

1) ล้อขัด (วัลคาไนต์)

การตัดช่องว่างโดยใช้กรรไกรแบบกด ใช้สำหรับตัดโลหะแผ่น

2) การตัดไฟ

เครื่องตัดแก๊สมีสองประเภท: กึ่งอัตโนมัติและอัตโนมัติ ในเวิร์กช็อป KKZ มีเครื่องจักรอัตโนมัติ ASSh2 (เครื่องจักรอัตโนมัติแบบข้อต่ออยู่กับที่) มันทำงานโดยใช้ออกซิเจนและก๊าซ ตัดชิ้นงานที่มีความหนาของแผ่นตั้งแต่ 6 ถึง 60 มม. ชิ้นส่วนถูกตัดตามเทมเพลตการคัดลอก

การตัดพลาสม่า

AVPR403 - เครื่องตัดพลาสม่าน้ำ ใช้สำหรับตัดโลหะที่ไม่ใช่เหล็ก: ทองเหลือง ทองแดง สแตนเลส ที่มีความหนา 6 ถึง 60 มม. ทำงานโดยใช้อาร์คไฟฟ้า DC ที่ถูกบีบอัด และระบายความร้อนด้วยน้ำ

6.5.1 การทำความร้อนชิ้นงานก่อนการตี

ก่อนที่จะทำการปลอม ชิ้นงานจะถูกให้ความร้อนในเตาเผาที่อุณหภูมิดังต่อไปนี้:

ตารางที่ 2.

6.5.2 เตาอบความร้อน การขนถ่ายชิ้นงานที่ได้รับความร้อน

เตาแก๊สให้ความร้อนเป็นโครงโลหะที่บุด้วยอิฐทนไฟพับซึ่งก่อตัวเป็นห้องทำงานของเตาเผา ทำหน้าที่จ่ายก๊าซให้กับช่องระบายอากาศและหน้าต่างทำงานสำหรับการขนถ่ายโลหะโดยมีประตูยก เชื้อเพลิงที่ใช้คือแก๊ส เครนเหนือศีรษะและพลั่วตีเหล็กใช้ในการโหลดชิ้นงานเข้าเตาเผา ชิ้นงานขนาดเล็กถูกโยนด้วยมือ ชิ้นงานที่ได้รับความร้อนจากเตาหลอมจะถูกขนออกจากเตาโดยใช้ฟอร์จโป๊กเกอร์ การควบคุมอุณหภูมิทำได้โดยใช้ไพโรมิเตอร์หรือด้วยสายตา - ตามสี (ดูตารางที่ 1)

เวิร์กช็อปการผลิตของโรงงานโครงสร้างโลหะอูฟาเป็นเวิร์กช็อปที่มีพื้นที่ 13,000 ตร.ม. ซึ่งเป็นที่ตั้งของอุปกรณ์ที่จำเป็นสำหรับการผลิตถัง เรือ เครื่องมือ และการสร้างโครงสร้างโลหะเพื่อวัตถุประสงค์ต่างๆ กำลังการผลิตของโรงปฏิบัติงานการผลิตทำให้เราสามารถผลิตโครงสร้างโลหะได้มากถึง 1,200 ตันต่อเดือน

พื้นที่จัดซื้อจัดจ้าง

มีส่วนร่วมในการผลิตชิ้นส่วนและช่องว่างสำหรับการประกอบโครงสร้างโลหะและช่องว่างถังรีดในภายหลัง การยิงระเบิดโลหะแผ่น การตัดแผ่นโลหะโดยใช้แก๊สและการตัดพลาสม่า การเลื่อยและการเจาะโปรไฟล์ต่างๆ ทั้งหมดนี้ดำเนินการในสายการผลิตอัตโนมัติสำหรับการผลิตชิ้นส่วนและช่องว่างจากบริษัท Voortman ที่มีชื่อเสียงของเนเธอร์แลนด์

นอกจากนี้ที่สถานที่จัดซื้อยังมีอุปกรณ์ดัดแผ่นและยืดแผ่น เครื่องกบขอบที่มีความยาวโต๊ะทำงาน 15 ม. และเครื่องอัดไฮดรอลิกที่มีแรงดัน 250 และ 400 ตัน สำหรับปั๊มขึ้นรูปช่องว่าง ดัดและยืดชิ้นส่วนขนาดใหญ่ ตลอดจนเครื่องจักรสำหรับผลิตแผ่นโลหะขยาย

ร้านประกอบ

ประกอบด้วยส่วนการประกอบ (ทีม) มากกว่า 10 ส่วนสำหรับการประกอบชิ้นส่วนโลหะที่มีความซับซ้อนต่างกัน พร้อมอุปกรณ์เจาะ เชื่อม ตัดแก๊ส อุปกรณ์และอุปกรณ์ต่างๆ พื้นที่ประกอบมีเครนเหนือศีรษะจำนวน 6 ตัว สามารถรับน้ำหนักได้ตัวละ 10 ตัน

ส่วนงานเชื่อม

เชี่ยวชาญในการเชื่อมโครงสร้างโลหะที่ประกอบแล้วและช่องว่างของถัง อุปกรณ์ของส่วนการเชื่อมประกอบด้วยขาตั้งสำหรับการผลิตช่องว่างรีดของถังเหล็กแนวตั้ง (VS) ไซต์นี้ติดตั้งสถานีเชื่อมกึ่งอัตโนมัติ 18 แห่งในก๊าซป้องกันมีเครื่องเชื่อมอัตโนมัติ 8 เครื่องสำหรับการเชื่อมแผงของถังม้วนแบบม้วนขาตั้งลูกกลิ้งพร้อมพอร์ทัลสำหรับการผลิตถังทรงกระบอกที่มีเส้นผ่านศูนย์กลางสูงสุด 3.5 ม.

พื้นที่การทาสีและการโหลด

ที่ไซต์งานนี้ จะมีการพ่นทรายสำหรับโครงสร้าง ตามด้วยการรองพื้นและการทาสี การบรรจุและการบรรทุกเข้าสู่การขนส่งทางถนนและทางรถไฟ ไซต์งานติดตั้งเครื่องพ่นสีไร้อากาศยี่ห้อ GRACO พร้อมระบบขับเคลื่อนไฟฟ้า GRACO ห้องอบแห้ง,เครนเหนือศีรษะ 2 ตัว ยกตัวละ 10 ตัน มีรางรถไฟเป็นของตัวเอง